Fast 200 Teilnehmer begrüßte die Gebr. Pfeiffer SE zur Pfeiffer Convention 2012 in Kaiserslautern (Bild 1). Ein abwechslungsreiches und interessantes Vortragsprogramm, eingerahmt in ein ansprechendes Rahmenprogramm, wartete auf die Teilnehmer. Otto Jung (Bild 2), Vorstand der Gebr. Pfeiffer SE, begrüßte die Teilnehmer. Zum Ende des Geschäftsjahres am 30.06.2012 übergab er die Verantwortung für das Vorstandsressort Technik an Dr. Robert Schnatz (Bild 2). Während die letzte Convention im Lichte der Neueinführung des MVR Mühlenkonzeptes mit dem MultiDrive® stand, wurde dieses Mal gezeigt, dass sich die neuen Mühlen und Antriebslösungen im Betrieb bereits bestens bewährt haben.

Qualitätsprodukte

Zu Beginn des Vortragsprogramms ließ Gerold Keune (Gebr. Pfeiffer) kurz die Firmengeschichte Revue passieren. Seit der Firmengründung 1864 ist die Gebr. Pfeiffer SE ein familiengeführtes Unternehmen. Alle Planung ist somit auf längere Sicht ausgerichtet, mit einem hohen Bewusstsein für Qualität und Zuverlässigkeit der eigenen Produkte.

Zuverlässige Einmühlenlösungen

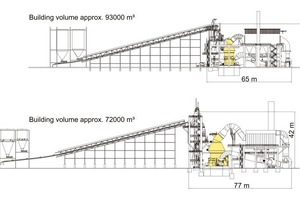

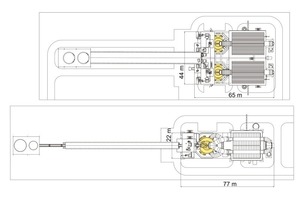

Anschließend ging Dr. Robert Schnatz (Gebr. Pfeiffer) auf neue Trends in der Zementindustrie ein. Während Walzenschüsselmühlen bereits in vielen Bereichen zu mehr als 90 % eingesetzt werden, ist der Anteil bei der Zementvermahlung noch bei ca. 40 %, aber mit steigender Tendenz. Er zeigte auf, dass Einmühlenlösungen (Bild 3) eine flexible und rentable Produktion ermöglichen. Grundbedingung ist dafür dann allerdings eine hohe und zuverlässige Verfügbarkeit der Mühle. Derzeit geht der Trend zu Semi-Turnkey-Projekten. Darauf stellt sich auch Gebr. Pfeiffer ein.

Aktive Redundanz

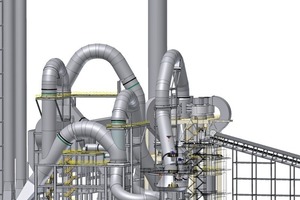

Klaus-Peter Lukas (Gebr. Pfeiffer) referierte über die Produktpalette von Gebr. Pfeiffer. Mit den bewährten MPS-Mühlen (Bild 4) und der Neuentwicklung der MVR-Mühlen (Bild 5) mit MultiDrive® ist die Firma für verschiedenste Anforderungsprofile gut aufgestellt. Die vor ca. 50 Jahren konzipierten und seitdem kontinuierlich weiterentwickelten MPS-Mühlen zeichnen sich durch einen robusten und ruhigen Betrieb auch mit schwierigen Mahlgütern aus. Die neuen MVR-Mühlen mit 4 bzw. 6 einzeln aufgehängten Walzen, die mit dem Betriebshydrauliksystem einzeln ausschwenkbar sind, laufen im Gegensatz zu den MPS-Mühlen auf flachen Mahltellern, haben also einen ebenen Mahlspalt. Sie empfehlen sich für die Vermahlung von Zementrohmaterial, Zementklinker, Hüttensand und Puzzolan, und das bei hohen und höchsten Durchsätzen. Das MultiDrive®-Antriebssystem, mit seinen bis zu sechs identischen Antriebsmodulen, zeichnet sich ebenfalls durch aktive Redundanz aus. Mit Antrieben von derzeit bis zu 12 000 kW können auch Zementanlagen mit einem hohen Durchsatz mit nur einer Mühle versorgt werden (Bild 6). Am Beispiel eines Zementprojektes konnte Lukas vorstellen, dass im Schnitt ca. 25 % Kostenersparnis für Maschinen, Hochbau, elektrisches Equipment und infrastrukturelle Maßnahmen erzielt werden können.

Hohe Verfügbarkeit und gute Wartung

Andreas Halbleib (Holcim Group Support) gab einen Überblick über die Hintergründe der jüngsten MVR-Mühlenprojekte von Holcim (Brasil) S.A. im Werk Barroso (über Cemengal als Generalunternehmer) und Cement Australia in Port Kembla. Ausschlaggebend für die Mühlen-Neuanschaffung mit MultiDrive® waren die immer häufiger werdenden Ausfälle von Mühlengetrieben großer Mühlen. Gute Erfahrungen hatte man in Frankreich im Val de Seine Projekt mit einer MPS-Mühle mit MultiDrive® gemacht. Gesucht wurde also ein Mühlen- und Antriebskonzept mit einer höheren Zuverlässigkeit, einer besseren TCO, reduzierten Stillstandzeiten und Produktionsausfällen (z. B. durch Weiterbetrieb mit einer reduzierten Walzenanzahl), kürzeren Beschaffungszeiten für Ersatzteile und das Ganze gepaart mit der Möglichkeit, hohe Antriebsleistungen von > 6000 kW zu erzielen. Nach einer Risikoabschätzung wurde zugunsten der MVR-Mühle mit MultiDrive®-System entschieden. Erfahrungen mit dem MultiDrive®-System in Val de Seine hatten gezeigt, dass zuerst auftretende Drehmomentspitzen durch angepasste Regelungskonzepte minimiert werden konnten. Die Ergebnisse haben gezeigt, dass die Mühle sowohl für die Vermahlung von Hüttensand als auch von Klinker mit nur einem Parametersatz betrieben werden kann. Sowohl eine statische Kontrolle als auch der Betrieb im Master-Slave-Modus programmiert im übergeordneten PLC-System haben sich zur Mühlensteuerung bewährt. Aktuelle Tests haben gezeigt, dass das System auch gut mit einer fixen Geschwindigkeit betrieben und so z. B. bei der Rohmehlvermahlung ggf. sogar auf einen Frequenzumrichter verzichtet werden könnte.

Kostengünstige und moderne Mahlanlagen

Rudy Blum (Holcim Group Support) stellte dann zuerst das Barroso-Projekt vor (Bild 7). In dem Projekt arbeiteten Fives FCB, Cemengal, Mendes JR und Gebr. Pfeiffer an einer kostengünstigen und zuverlässigen Lösung für eine neue Zementlinie mit nur einer Mühle zusammen. Das Semi-Turnkey-Projekt bestand aus verschiedenen Paketen. Eines davon war eine Mühle für die Zementvermahlung mit einer Durchsatzrate von 450 t/h für eine Zementanlage mit einer Leistung von 4500 t/d Klinker und 2,6 Mio. t/a Zement. Die Mühle vom Typ MVR 6700 C-6 wird verschiedene Mischzementqualitäten mit einem Klinkeranteil von bis zu 90 % und Schlackeanteilen von bis zu 65 % auf Produktionsfeinheiten von 4000–4800 cm2/g Blaine vermahlen. Durch das Einmühlenkonzept kann u. a. eine kostengünstige Lösung mit geringen spezifischen Investitionskosten pro Tonne Zement verwirklicht werden. Nach nur 21 Monaten soll das Projekt Mitte 2013 abgeschlossen sein.

Für das Port Kembla-Projekt in Australien ist eine Mahlanlage mit Mühle vom Typ MVR 6000 C-6 geplant. Vermahlen werden abwechselnd 208 t/h CEM I (bestehend aus 90 % Klinker, 5 % Kalkstein und 5 % Gips) und 190 t/h Hüttensand (bestehend aus 95 % Schlacke und 5 % Gips). Die geforderte Jahreskapazität beträgt dabei 1,1 Mio. t Zement und Hüttensand. Anlagenverfügbarkeit und -zuverlässigkeit waren wichtige Aspekte, da die Anlage vollautomatisch rund um die Uhr und nachts ohne Aufsicht betrieben werden sollte. Auch ist ein Weiterbetrieb der Mühle bei Ausfall einer Walze bei verringertem Durchsatz möglich. Die Kosten in Australien, was sowohl die Arbeitsleistung als auch Anlagenkomponenten angeht, sind sehr hoch. Daher hatte es sich als kosteneffizienter herausgestellt, Anlagenkomponenten in Spanien vorzumontieren und von dort nach Australien in Modulen zu verschiffen. Der Hochbau sowie die mechanische und elektrische Installation, werden von lokalen Firmen ausgeführt. Gemeinsam mit Cemengal konnte für die Gesamtanlage eine kostengünstige und umweltfreundliche Lösung nach dem aktuellen Stand der Technik gefunden werden.

Geringer Verschleiß

Dr. Caroline Woywadt (Gebr. Pfeiffer) berichtete über die Erfahrungen von mehr als 20 000 Betriebsstunden mit den MVR-Mühlen und dem MultiDrive®. Aktive Redundanz, Standardisierung und nur ein Hydrauliksystem für Betrieb und Wartung, das sind nur einige der Features, die sich im Rahmen des neuen Mühlenkonzeptes bewährt haben. Erprobt worden sind die neuen Mühlen vom Labormaßstab an. Viele Aspekte wurden von den bewährten MPS-Mühlen übernommen. So wurden das Prozessdesign, die Sicherheitsfaktoren, die Beträge der spezifischen Mahlkräfte sowie Sichter und Verschleißschutz beibehalten. Geändert wurde der Kapazitätsbereich, die Anzahl, die Geometrie und die Aufhängung der Walzen sowie der Antrieb mittels MultiDrive®. Die aktive Redundanz bei Walzen und Antrieben erleichtert die Wartung der Mahlanlagen. Geringere Baugrößen bei gleichem oder höherem Durchsatz sind besonders bei Modernisierungsvorhaben von Vorteil. Mit den neuen Mühlen können so leistungsfähige und flexible Mahlsysteme realisiert werden. Erste Erfahrungen in der Rohmaterialvermahlung zeigen nach 8000 h Betrieb einen sehr geringen spezifischen Verschleiß von 1,3 g/t.

Moderne Fertigung

In einer geführten Tour durch das Werk konnten sich die Teilnehmer über die moderne Fertigung „Made in Germany“ überzeugen (Bild 8). Durch die eigene Fertigung kann Gebr. Pfeiffer die eigenen Qualitätsansprüche sicherstellen und auch im Notfall flexibel auf Ersatzteilanforderungen der Kunden eingehen.

Klebrige Mahlgüter

Der zweite Tag war verschiedenen Projekten aus der Zement- und Kalkbranche gewidmet. Zu Beginn stellte Dr. York Reichardt (Gebr. Pfeiffer) die Vermahlung extrem feuchter Rohmaterialien am Beispiel Mordov-Zement in Russland vor. Rohmaterialfeuchten von bis zu 25 %, die zur Agglomeration des Aufgabeguts mit Kantenlängen bis zu 100 cm führen, erforderten verschiedene Anpassungen des Mahlsystems. „Nur gemeinsam mit dem Kunden und unter Berücksichtigung der individuellen Bedingungen vor-Ort war eine Lösung dieser anspruchsvollen Aufgabe möglich“, so sein Fazit.

Vermahlung von Kompositzementen

Wolfgang Stoiber (Lafarge) stellte das Projekt Kujawy/Poland vor. Ziel des Projektes war eine Mahlanlage für 1 Mio. t/a mit ausreichend Trocknungskapazitäten, da im Werk Zemente mit geringem Klinkerfaktor mit unterschiedlich feuchten Materialien wie Kalkstein, Flugasche, REA-Gips und Hüttensand produziert werden sollen. Bei gleicher Zementqualität sollte auch der spezifische Energieverbrauch verringert werden. Zum Einsatz kommt eine Mühle vom Typ MPS 5300 BC mit einem Sichter vom Typ SLS 5300 BC und einem Ventilator von Venti Oelde mit einem Volumenstrom von 930 000 m3/h. Da die Mühle ausreichend Kapazität hat, kann sowohl trockene als auch nasse Flugasche verwendet werden. Zur Trocknung wird Kühlerabluft verwendet. Anfängliche niederfrequente Vibrationen konnten durch eine Optimierung der Beschickung, eine Erhöhung des Materialbettes mittels Staurandanpassung, eine erhöhte Wassereindüsung von 8 m3/h auf 10 m3/h und eine erhöhte Ventilierung eliminiert werden. Der Hydraulikdruck wurde von 130 bar auf 100–110 bar verringert. Auch die Verwendung einer Mahlhilfe mit 350 g/t hat sich als vorteilhaft erwiesen. Vergleichsversuche haben ergeben, dass die Wassereindüsung keinen Einfluss auf die Produktqualität hat. Mit trockener Flugasche kann mit der VRM die gleiche Produktqualität, in diesem Fall für einen CEM II A-V 42,5 R, wie mit einer Kugelmühle erzielt werden. Sowohl hinsichtlich der Durchsatzraten als auch der produzierten Produktqualitäten liefert die Mahlanlage mehr als zufriedenstellende Ergebnisse bei geringerem Energieverbrauch.

Druckstoßfeste Kohlevermahlung

Rüdiger Sonnen (Gebr. Pfeiffer) stellte das Projekt Lixhe für die Neuerrichtung einer Kohlemühle vor. Dafür sollten existierende Installationen angepasst und weiterverwendet werden. Die Entscheidung fiel auf eine MPS 225 BK Mühle mit einem Hochleistungssichter SLS 1800 BK und eine druckstoßfeste Zellenradschleuse. Die Ausführung erfolgte ATEX-konform entsprechend der Direktive 94/9. Start des Aufbaus war am 03.02.2011, nach nur 32 Tagen war die Anlage am 13.04.2011 errichtet. Nur durch enge Zusammenarbeit konnte der Aufbau in so kurzer Zeit realisiert werden. Eine besondere Herausforderung waren die beengten Verhältnisse, die Mühle musste z. B. über eine relativ kleine Öffnung in das existierende Gebäude transportiert werden. Die Vormontage außerhalb, die Endmontage und eine exakte logistische Planung ermöglichten den erfolgreichen Abschluss des Projektes. Am 17.06.2011 konnte bereits das Abnahmezertifikat für die Einhaltung bzw. Überschreitung der Garantiewerte unterzeichnet werden.

Trends in der Vermahlung

Ihm folgte Dr. Robert Schnatz mit einem Überblick über aktuelle Trends in der Vermahlung. Neben Investitionskosten sind in modernen Mahlanlagen natürlich Wartungs- und Instandhaltungskosten sowie Verfügbarkeiten entscheidungskritische Aspekte für die Auswahl eines Mahlsystems. Sowohl bei der Rohmehl- als auch bei der Zementvermahlung sind Vertikalmühlen energieeffiziente Mahlanlagen. Obwohl Rollenpressen bei der Rohmehlvermahlung ebenfalls einen geringen spezifischen Energieverbrauch haben, können diese derzeit nicht für große Durchsätze > 500t/h eingesetzt werden. Auch für die Zement- und Hüttensandvermahlung sind die MVR- und MPS-Mühlen zu empfehlen, da sie hohe Durchsätze, eine hohe Energieeffizienz, gute Trocknungskapazitäten und eine hohe Wartungsfreundlichkeit bieten. Gute Produkte können so mit vergleichsweise geringen Investitionskosten produziert werden.

Jahrelange Erfahrung mit Kalklöschanlagen

Michael Hahn (Gebr. Pfeiffer) stellte das zweite Kalkhydrat-Werk von Cementos Progreso in San Miguel/Guatemala vor. Gebr. Pfeiffer hatte bereits vorher eine gleichgroße Kalkhydratanlage in das Werk geliefert. Aus einem Beschickungssilo wird Weichbranntkalk über eine Dosierbandwaage zur Löschanlage (Typ KLV 09/1250‑6,3) transportiert. Der erste Sichter (Typ SLV 800) trennt das erste Produkt ab, ein hochreines Kalkhydrat unter anderem für die Zuckerherstellung und Wasserbehandlung, die Grobanteile werden zum zweiten Sichter transportiert. Dieser läuft im Kreislauf mit einer Kugelmühle (Typ MRD 1,8 x 5,5 m) und liefert das zweite Produkt, ein Kalkhydrat für die Baustoffproduktion. Die Beschickung der Mühle erfolgt von beiden Seiten, das gemahlene Material wird zentral nach unten abgeleitet.

2014: 150 Jahre Gebr. Pfeiffer

Nach Abschluss des Vortragsprogramms verabschiedete Klaus-Peter Lukas die Teilnehmer mit dem Hinweis auf die nächste Pfeiffer Convention im Jahr 2014, die vermutlich bereits im April stattfinden wird. Zu diesem besonderen Termin feiert Gebr. Pfeiffer das 150-jährige Firmenjubiläum.

www.gpse.de