Im Werk Ennigerloh der HeidelbergCement AG wird seit mehr als 100 Jahren aus Kalkmergeln Zement hergestellt. Kontinuierliche Modernisierungsmaßnahmen sichern auch dort eine dauerhaft wettbewerbsfähige Baustoffproduktion. Damit verbunden ist eine ständige Überprüfung von Anlagenkomponenten. Eine solche Überprüfung der Anlage hatte ergeben, dass aufgrund von Verschleiß an den Laufrädern und umfangreichen Schäden an den Gehäusen bzw. an den Gehäuseaufhängungen der vorhandenen Elektrofiltergebläse, Baujahr 1973, Type HK 200/240, Reparaturarbeiten unumgänglich waren (Bild 1). Im Vorfeld waren dabei verschiedene Sanierungsvarianten diskutiert und ausgearbeitet worden. Man entschied sich für den Austausch der zwei substanziell geschädigten Gebläse gegen einen Hochleistungsradialventilator mit Duplexantrieb (Bilder 2 und 3). Die Realisierung des Austausches der Elektrofiltergebläse an der Ofenanlage im Werk Ennigerloh zeigt die hohen Einsparungspotentiale moderner Ventilatortechnik. Die im Projektstadium dargestellten Potentiale lassen sich an dem modernisierten Anlagenteil nachvollziehen, so dass eine Amortisationszeit von ca. 4,5 Jahren die erstmaligen Investitionen bald relativiert. ZKG sprach mit Herrn Heinz Bröker (Produktionsleiter im Werk Ennigerloh der HeidelbergCement AG) und Herrn Norbert Vering (Verkauf, Ventilatorenfabrik Oelde) über das Projekt.

ZKG: Herr Bröker, wie sah die Entscheidungsmatrix für das Modernisierungsprojekt aus?

Heinz Bröker: Auf Grund der anstehenden umfangreichen Reparaturkosten für die bestehenden Gebläse im Vergleich zu den Kosten für die Neuanschaffung eines Gebläses und den möglichen Energieeinsparungen moderner Ventilatoren wurde in der finalen Projektbearbeitung der Fokus auf den Austausch beider Gebläse unter besonderen Gesichtspunkten gelegt. Hauptsächlich sollte sich der Gebläseumbau durch die Einsparung an elektrischer Energie durch ein modernes Gebläsedesign rechnen lassen. Dafür war die Auswahl einer Gebläsemechanik unter Beibehaltung der beiden vorhandenen Gleichstromantriebe mit anzupassender Antriebssteuerung notwendig. Für die komplexe Abgaswegeschaltung der Ofenanlage mit Nebenanlagen ist notwendigerweise eine Ventilatorkennlinie erforderlich, die nach Möglichkeit alle Betriebspunkte energieeffizient abdeckt. Die Änderungen in den Abgasvolumina müssen berücksichtigt werden.

ZKG: Herr Vering, welche Anforderungen wurden an das technische Konzept gestellt?

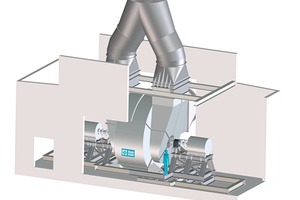

Norbert Vering: Bei der neuen Installation handelt es sich um eine Sonderkonstruktion mit Duplexantrieb, d. h. jeweils ein Antrieb auf der Los- und Festlagerseite. Eine Motorkonsole wurde so konstruiert, dass später auf eine Ein-Motor-Variante umgebaut werden kann. Die Venti-Standardkonstruktion wurde so modifiziert, dass die beiden vorhandenen Grundrahmen weiter genutzt werden konnten (Bild 4). So waren keine neuen Verankerungen und somit Fundamentarbeiten notwendig. Auch konnte der Umbau im Winter bei Außentemperaturen von bis zu -15 °C stattfinden. Die Konstruktion wurde den baulichen Gegebenheiten optimal angepasst. Gehäuseteilungen wurden durch die Montagegegebenheiten, dem Montagefortschritt und die Wartungsfreundlichkeit vorgegeben.

ZKG: Das hört sich nach hohen Anforderungen an die Projektplanung an?

Norbert Vering: Ja, es gab im Vorfeld eine aufwendige Montageablaufplanung. Dadurch war HeidelbergCement nach der Auftragsvergabe des Ventilators in der Lage, die Montagearbeiten extern zu beauftragen. Die Montageendabnahme, incl. Ausrichtung und Inbetriebnahme durch den Venti-Kundendienst, erfolgte nach einer Montagezeit von drei Wochen.

ZKG: Herr Bröker, waren besondere Aspekte bei dem Projekt in Ennigerloh zu beachten?

Heinz Bröker: Die Anlagenschaltung der Ofenanlage Ennigerloh hat als Besonderheit die Leistungsspannweite der Elektrofiltergebläse. Die Verbundbetriebsschaltung mit Rohmühle wird ohne eigenes Rohmühlenabluftgebläse über das betroffene Elektrofiltergebläse mit ausgesteuert. Der notwendige Betriebsdruck am Wärmetauschergebläse wird für alle Betriebsschaltungen, mit oder ohne Rohmühle bzw. mit oder ohne Hüttensandtrocknung und Kohlemahlanlage sowie Bypassfilterbetrieb, über die Elektrofiltergebläse geregelt. Die elektrische Leistungsaufnahme der Gebläse schwankt dementsprechend stark bei unterschiedlichen Abluftmengen. Die Leistungsaufnahme der beiden Antriebe für die Gebläse liegt bei 5,7 Mio. kWh/a.

ZKG: Herr Vering, welches Anlagenlayout wurde favorisiert?

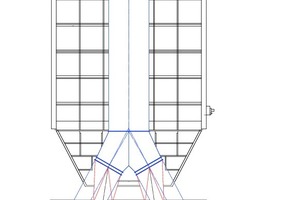

Norbert Vering: Durch die vorgegebenen Parameter beschränkte sich die Auswahl der Gebläsemechanik auf doppelflutige Abgasgebläse (Gaseinströmung beidseitig über zwei Saugkästen und mittigem Gasaustritt) mit entsprechender Abgasvolumenleistung. Bild 5 zeigt die Austauschsituation. Im Altzustand (blau) ist die Gaszuführung zu den beiden seitlich angeordneten alten Gebläsen mit der getrennten Gasabströmung und Gaszusammenführung zu sehen. In der Neuanlage (rot) führt die steile Gaszuführung auf das zentral angeordnete Gebläse und die mittige Gasabströmung hin. Rechts und links sind auf einer Welle die beiden Gleichstromantriebe zu erkennen.

ZKG: Herr Bröker, wie war der Zeitplan für das Projekt?

Heinz Bröker: Für den gesamten Umfang der Demontage- und Montagearbeiten stand ein Zeitfenster von 3 Wochen zur Verfügung. Lieferung und Montageablauf erfolgten entsprechend dem Ablaufplan ohne nennenswerte Abweichungen. Die Anlage wurde planmäßig zum Termin für die Inbetriebnahme fertig gestellt. Die Anpassung der Steuerung zu den Gleichstromantrieben auf Master- & Slavebetrieb wurde von der Firma Siemens durchgeführt. Nach der Kaltinbetriebnahme konnte die Anlage ohne direkte Begleitung der beteiligten Firmen aufgeheizt und angefahren werden. Abgesehen von notwendigen Parameteranpassungen in der Antriebssteuerung verlief die Inbetriebnahme ohne größere Probleme.

Die Umbauarbeiten wurden Anfang bis Ende Dezember 2010 unter den bekannt harten Umgebungsbedingungen des Winters 2010/11 durchgeführt. Die Warminbetriebnahme der Anlage erfolgte nach dem Aufheizen der Ofenanlage im Januar.

Die Ofenanlage konnte ohne Verzögerungen bis auf die gewohnten Abgasmengen hochgefahren werden.

ZKG: Konnten Sie schon die Performance des neuen Elektrofiltergebläses auswerten Herr Bröker?

Heinz Bröker: Nach Abschluss der Folgearbeiten zur Ofenrevision, wurden Anfang Februar die elektrischen Leistungsdaten der Anlage aufgenommen und ausführliche Volumenstrommessungen durchgeführt. Damit ergibt sich eine durchschnittliche Einsparung von etwa 200 kW je Ofenlaufzeitstunde aus der Modernisierung der Elektrofiltergebläse.

ZKG: Somit konnten deutliche Einsparungen erzielt werden. Welche Potentiale zur Optimierung gibt es noch?

Heinz Bröker: Mit den derzeit erreichbaren Abgasvolumenströmen liegt die entsprechend der jährlichen Verteilung der Betriebsschaltungen erreichbare Einsparung etwa bei 1010 t CO2/a. Die momentane Situation nach dem Umbau zeigt eine deutlich verbesserte Energiebilanz der Anlage.

Norbert Vering: In der ersten Ausbaustufe wurde die Leistungscharakteristik des Ventilators so ausgewählt, dass mit den beiden vorhandenen Antrieben die bisherige Abgasleistung der beiden alten Ventilatoren erreicht wird. Das neue Gebläse ermöglicht eine relevante Einsparung an elektrischer Energie für alle Betriebszustände.

ZKG: Ihr Fazit, Herr Vering?

Norbert Vering: Die aufwendige Planung und Beratung im Vorfeld hat sich durch eine kurze Montagezeit und eine reibungslose Montageabwicklung ausgezahlt. Ein störungsfreier Betrieb erfolgt seit Anfang Januar 2011. Eine strömungsoptimierte Anbindung an existierende Saug- und Druckleitung wird durch entsprechende Modellrechnungen deutlich optimiert und vereinfacht. Im Rahmen eines flexiblen Konzeptes ist die Weiternutzung der vorhandenen Antriebe 2 x 560 kW, für einen energetisch optimierten Betrieb unter Beibehaltung des bisherigen Abgasvolumenstroms möglich. Es besteht aber auch die Vorbereitung zum späteren Wechsel auf einen stärkeren Antrieb von 1 x 2500 kW mit Frequenzregelung. Alles in allem war es für uns ein lehrreiches, aber auch sehr erfolgreiches Projekt, welches die Einsparpotentiale modernster Anlagentechnik sehr gut verdeutlicht. Die Amortisationszeit der Investition beträgt lediglich ca. 4,5 Jahre.

ZKG: Herr Bröker, wie würden Sie das Projekt zusammenfassen?

Heinz Bröker: Einen erheblichen Anteil an den Einsparungen hat die Auswahl eines für den jeweiligen Fall passenden Gebläses mit spezifischer Ventilatorkennlinie. In allen Betriebsschaltungen der Anlage lassen sich hohe Energieeinsparpotentiale erwirtschaften. Bei einem klassischen Austausch können die vorhandenen Antriebe erhalten bleiben. Mit dem verbesserten Wirkungsgrad ergeben sich damit Abgasvolumenreserven, die bei der Auslegung berücksichtigt werden können. Die Firma Venti Oelde zeigte sich bei dem Projekt als kompetenter Partner mit hinreichend Erfahrung im Groß-Ventilatorenbau. Die vorab getätigten Berechnungen konnten im Rahmen der Abnahmemessungen bestätigt werden. Die errechneten Energieeinsparungen werden klar erreicht, was will man mehr?

ZKG: Wir danken Ihnen für das Interview.