Überwachung von Schüttgütern im Zementwerk

Berührungslose Charakterisierung des Materialflusses

Für die Überwachung des Materialflusses kann der berührungslos arbeitenden Mikrowellen-Bewegungsmelder „FlowJam“ bei allen Schüttgütern eingesetzt werden (Tabelle 1). Der DK-Wert des Materials spielt dabei keine Rolle. Selbst bei Kieselsäure in kleinen Mengen wird vom FlowJam ein Materialfluss erkannt. Der SWR-Sensor ermöglicht die Materialflussüberwachung ab einer Fließgeschwindigkeit von 10 cm/s. Die Detektion erfolgt unabhängig von der Bewegungsrichtung durch die Auswertung des Dopplereffektes. Materialbewegungen in metallischen Rohrleitungen, Schächten, Freifallstrecken oder Übergabestellen wird durch zwei Schaltzustände am Ausgangsrelais angezeigt. Weitere Einsatzbereiche finden sich an Förderbändern, Materialzuführungen oder volumetrischen Dosieranlagen. Um den teilweise unterschiedlichen Anforderungen gerecht zu werden, wurde dieses Gerät kontinuierlich an die verschiedenen Anforderungen der Prozesse angepasst. Aus dem Bedarf für eine hohe Empfindlichkeit, wo also auch wenig Staub sofort detektiert werden soll, ist der „FlowJam-high“ entstanden.

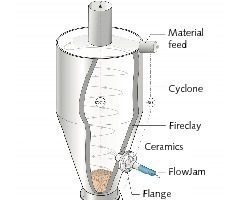

Alle Mitglieder der FlowJam-Familie können mit dem optional lieferbaren Prozessadapter ausgerüstet werden, der den Einsatz bei Temperaturen bis 200 °C und Druck bis 20 bar ermöglicht. Gleichzeitig ist durch den Prozessadapter der Einsatz in Ex-Zone 20/22 möglich. Mit einer Keramikarmatur ist sogar eine Entkopplung zu sehr heißen Bereichen, wie beispielsweise Zyklone, möglich (Bilder 1 und 2). Der entscheidende Pluspunkt des „FlowJam“ ist seine absolute Unempfindlichkeit gegen Verschmutzungen. Durch Materialanbackungen, wie sie in Schüttgutprozessen immer vorkommen können, detektiert der „FlowJam“ mühelos hindurch. Die Überwachung von Materialbewegung durch nichtmetallische Materialien, wie z. B. Glas, PVC, Keramik o. ä., erweitert zusätzlich die Bandbreite der Möglichkeiten.

Zuverlässige Bestimmung von Grenzständen im rauen Prozess

Maximum oder Minimum? – Eine zuverlässige Antwort auf diese simple Abfrage zu erhalten, erweist sich in der Realität häufig als unerwartet schwierig. Auch hier hat sich der Einsatz von Radar-Messmethoden bewährt. Nahezu alle Arten von Schüttgütern können mit dem „ProGap II“ auf ihren Grenzstand hin detektiert werden. Die Gefahr, dass sich Aggregate wegen Behälterüberfüllung zusetzen oder Qualitätsschwankungen durch Leerläufe entstehen, kann durch frühzeitigen Alarm vermieden werden. Standardmäßig kann in allen Behältern bis zu einem Durchmesser von 18 m gemessen werden. Auch Ausführungen die in der Lage sind, Grenzstände über wesentlich größere Distanzen anzuzeigen, sind auf Anfrage von SWR-engineering lieferbar. Gerade in rauen Prozessbereichen wie zum Beispiel bei Fluff-Dosierungen, Steinbrechern oder Müllschurren sind die Vorzüge des ProGapSystems gegenüber anderen Techniken klar. Beschädigungen durch das Material sind ausgeschlossen, da der Einbau wandbündig erfolgt.

Der Einbau der beiden baugleichen Teile, Sender und Empfänger, wird im Regelfall über einen 1 ½“-Gewindestutzen vorgenommen. Auch mit jeder anderen Befestigungsart, die sicherstellt, dass Sender und Empfänger korrekt aufeinander ausgerichtet sind, kann installiert werden. Gleich wie bei der Materialflussüberwachung mit „FlowJam“ kann auch der „ProGap II“ mit dem Prozessadapter für 200 °C, Druck bis 20 bar und Ex-Zonen-Trennung 20/22 sowie mit der Flanscharmatur für Hochtemperaturbereiche ausgerüstet werden. Durch alle nichtmetallischen Materialien kann der „ProGap II“ hindurch detektieren (z.B. PVC, Quarzglas, Plexiglas, Schamott). Überwachungsvorgänge können somit völlig vom Behälterinnenraum entkoppelt werden.

Massenströme mit Mikrowellentechnik quantifizieren

Für die Überwachung des Materialflusses sind nicht mehr nur Bandwaagen und Prallplatten denkbar. Die Zahl der Anwendungen, in denen Schüttgutmengenmessungen elektronisch vorgenommen werden, steigt stetig. Die Vorteile für den Anwender liegen auf der Hand: Die Nachrüstung der Systeme ist einfach. Es sind weder zusätzliche Bauhöhen noch Einbauten in den Förderstrom erforderlich. Testmessungen sind ohne großen Aufwand kurzfristig möglich. Ex-Bereiche und Temperaturen bis ca. 400°C sind kein Hindernis. In Kombination mit einer patentierten Messsignalauswertung liefert beispielsweise der SolidFlow“ Mikrowellensensor von SWR-engineering ein direktes Maß für den Massenstrom bis ca. 20 t/h. Mit diesem System können alle Pulver, Stäube und Granulate bis zur genannten Menge im Freifall und in pneumatischen Leitungen gemessen werden. In der Zementindustrie hat sich der „Solid-Flow“ bei der Erfassung von Zuschlagsstoffen wie Eisen(II)-Sulfat und anderen Additiven, sowie bei der Kohlestaubmessung zum Ofen, bewährt (Bild 3).

Die menügeführte Bedienung der SolidFlow-Auswerteelektronik erlaubt dem Anwender eine einfache Inbetriebnahme, die in wenigen Schritten durchgeführt kann. Die Bedienerführung erfolgt wahlweise in 3 Sprachen (D/E/F) und kann per Touchscreen oder mit dem Laptop durchgeführt werden. Zusätzlich ist die Auswerteelektronik mit einem Summenzähler ausgestattet. Die Möglichkeit bis zu 4 verschiedene Materialien in der Elektronik zu hinterlegen, erweitert den Einsatzbereich nochmals. Als Ausgangssignale stehen ein 4 – 20mA-Ausgang und 2 Relaisausgänge zur Verfügung.

Häufig wird die Dosierung von festen Stoffen heute volumetrisch vorgenommen. Einziger Anhaltspunkt für die Einstellung einer gewünschten Menge ist dabei die Drehzahl von mechanischen Förderorganen. Meist handelt es sich um Zellenradschleusen oder Schneckenförderer. Da jedoch Materialkompressibilität und Füllgrad des Förderers nachweislich nicht immer konstant sind, kommt es häufig zu starken Abweichungen zwischen Soll und Ist der Austragsmenge. Mit der Radartechnologie kann die drehzahlgesteuerte Dosierung zur geregelten Dosierung aufgerüstet werden, ohne eine aufwendige und teuere Verwiegeeinrichtung zu integrieren.

Große Masseströme zuverlässig messen

Egal welches Material (z.B. Rohmehl, Zement, Putze, Salz, Griese) in großen Masseströmen (> 20 t/h) gemessen werden soll. Mechanische Verfahren und die Schaffung von teuerer Bauhöhe können mit dem „MaxxFlow HTC“ vermieden werden. Wo große Schüttgutmengen nach mechanischen Förderorganen wie Förderschnecken, Luftförderrinnen, Zellenradschleusen o. ä. mechanischen Austragsorganen gemessen werden müssen, hat der „MaxxFlow HTC“ sein Einsatzgebiet. Die Tatsache, dass auch hier keinerlei Einbauten in den Förderstrom vorgenommen werden müssen, lässt die Vorteile der dieser Technik klar erkennen. Jede beliebige Materialmenge (50, 180, 290 t/h oder mehr) ist messbar. Mit einer Bauhöhe von 300 mm ist ein Nachrüsten in bestehende Anlagen einfach. MaxxFlow hat einen extrem abrasionsbeständigen, keramischen Innenkörper. Das System kann bis zu einer Materialtemperatur von 120 °C eingesetzt werden. Beim Einbau in neue Anlagen kann durch seine kurzen Abmaße häufig Bauhöhe eingespart werden, die früher obligatorisch für mechanische Messeinrichtungen mit eingeplant werden musste. Bei kontinuierlicher Förderung kann der Messaufnehmer unmittelbar nach dem Austrag des Förderorgans eingebaut werden. Die Messung ist gleichermaßen unabhängig von der Fließgeschwindigkeit wie vom Flussbild des Fördergutes in der Leitung.

Eingesetzt wird der MaxxFlow unter anderem in mehreren Zementwerken, in denen die Messung der Zementmenge als Führungsgröße zur Eisen(II)-Sulfat-Zudosierung eingesetzt wird. Durch die Erfassung der Rohmehlmenge in der Zementindustrie können darüber hinaus die geforderten Mischungsverhältnisse sichergestellt, und somit konstante Qualitäten erhalten werden (Bilder 4 und 5).

Online-Messung von Oberflächen- und Kapilarfeuchte

Die Materialfeuchte kann durch Probenahme und Analyse im Labor zu bestimmt werden, allerdings mit hohem Aufwand. Eine Möglichkeit mit der die Materialfeuchte online, während des laufenden Prozesses erfasst werden kann, bietet auch hier die Mikrowelle. Die Feuchtemessung per Mikrowelle von SWR-engineering, beruht auf dem Prinzip eines offenen Resonators. Es wird im hochfrequenten Wellenbereich gemessen. Dabei wird die Oberflächen- und Kapilarfeuchte erfasst. Der Dämpfung, der in das Messgut eingekoppelten Mikrowelle, wird der momentane Feuchtigkeitswert zugeordnet. Veränderungen der Dämpfung sind proportional zum Wassergehalt. Das Messfenster der Sonde, das in einem Edelstahl-Flanschgehäuse untergebracht ist, wird durch eine verschleißfreie Keramikscheibe geschützt. Die Messung kann auch problemlos durch Kunststoffe vorgenommen werden.

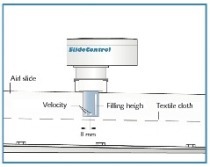

Die wichtigste Voraussetzung für eine korrekte Messung der Restfeuchte in Schüttgütern ist die richtige Wahl des Einbauortes für den Sensor. Bei Schüttgutrutschen oder Förderbändern muss darauf geachtet werden, dass das Material mit einer möglichst gleichmäßigen Schichthöhe über die Sonde geführt wird. Als besonders Vorteilhaft hat sich der Einbau des “M-Sens“ in Förderschnecken erwiesen. Als Ausgabe erhält der Nutzer ein 4 –20mA-Signal, sowie 2 Alarmkontakte. Der Sensor darf in alle Ex-Zonen (Gas + Staub) und bis zu einer Temperatur von 120 °C eingebaut werden (Bild 6).