Kontinuierliche-Materialfeuchtemessung!

SWR engineering Messtechnik GmbH

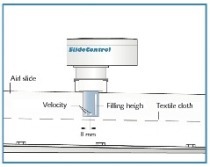

Bei der Standardprozedur wird durch Probenahme und anschließender Analyse im Labor die Feuchte des Materials bestimmt. Der Zeitaufwand bei dieser Methode ist groß. Bis der richtige Einfluss auf den Produktionsprozess genommen werden kann, ist Qualität und Prozesssicherheit gesunken. Energieaufwand und Ausschuss sind eventuell gestiegen. Eine Möglichkeit der kontinuierlichen Erfassung der Materialfeuchte während des laufenden Prozesses, bietet auch hier die Mikrowellentechnik (Bild). Die Feuchtemessung per Mikrowelle von SWR engineering, beruht auf dem Prinzip eines offenen Resonators. Es wird im hochfrequenten Wellenbereich gemessen. Dabei wird die Oberflächen- und Kapillarfeuchte erfasst. Der Dämpfung, der in das Messgut eingekoppelten Mikrowelle, wird der momentane Feuchtigkeitswert zugeordnet. Veränderungen der Dämpfung sind proportional zum Wassergehalt. Das Messfenster der Sonde, das in einem Edelstahl-Flanschgehäuse untergebracht ist, wird durch eine verschleißfreie Keramikscheibe geschützt. Die Messung kann auch problemlos durch Kunststoffe mit einer Stärke bis 30 mm vorgenommen werden.

Die wichtigste Voraussetzung für eine korrekte Messung der Restfeuchte in Schüttgütern ist die richtige Wahl des Einbauortes für den Sensor und die Materialberührung. Bei Schüttgutrutschen oder Förderbändern muss darauf geachtet werden, dass das Material mit einer möglichst gleichmäßigen Schichthöhe über die Sonde geführt wird. Der Einsatz in Mischern, Trocknern und Behältern ist ebenso möglich. Als besonders vorteilhaft hat sich der Einbau des “M-Sens“ in Förderschnecken erwiesen, da die Förderschnecke im Messfeld des Sensor eine annähernd gleich bleibende Materialdichte sicherstellt. Als Ausgabe erhält der Nutzer ein 4...20mA-Signal, sowie einen Alarmkontakt. Auf vorgeschaltete oder nachfolgende Prozessabläufe kann somit direkt Einfluss genommen werden. Die kontinuierliche Weiterentwicklung des M-Sens 2 hat zum Ergebnis, dass der Sensor mittlerweile in Prozessen mit Dauertemperaturen bis 120°C installiert werden kann. Mit den bestandenen Ex-Baumusterprüfungen für die Zonen 20 und 0 wurde das Profil des Systems komplett abgerundet und die möglichen Einsatzbereiche nochmals erheblich vergrößert.