Hurrikan-Saison bei Akçansa Büyükçekmece

MARTIN ENGINEERINGDie Anlage von Büyükçekmece ist eines der Pionier-Werke beim Einsatz von alternativem Brennstoff der türkischen Zementindustrie und erhielt 2005 als erstes Werk des Landes eine Genehmigung zur Verwertung – in genau jenem Jahr, als dort eine spezielle, selbst entwickelte gebaute Aufgabevorrichtung für Altreifen installiert wurde. Das gegenwärtige Brennstoffverhältnis beträgt ca. 77 % Petrolkoks zu 23 % alternativen Brennstoffen, einschließlich Altöl, Ersatzbrennstoffe (EBS), Reifen, Kunststoff aus der Industrie und getrockneten Klärschlamm.

1 Das Problem von Materialanbackungen

Materialanbackungen können besonders problematisch sein, wenn Brennstoffe mit einem hohen Schwefel- oder Chloridgehalt – wie z.B. Petrolkoks oder EBS – verwendet werden. In extremen Fällen können massive Anbackungen plötzlich abbrechen und den Prozess unterbrechen, was potenziell an allen Ausrüstungen schwere Schäden verursachen kann.

Neben der erforderlichen Zeit zum Abkühlen waren für das Reinigen des Zyklons drei bis vier Arbeiter erforderlich, die durch Inspektionsluken mit Bohrhämmern mehrere Stunden lang die Anbackungen abschlugen und dabei Hitze und Staub ausgesetzt waren. Für den Neustart des Prozesses und das Wiedererreichen der Betriebstemperatur wurde zusätzliche Energie benötigt. Trotz des massiven Aufwandes an Zeit und Energie wurde das Problem der Materialansammlung letztlich so schlimm, dass innerhalb einer Woche der gleiche Zustand wieder erreicht war. Erneut musste der Materialfluss gedrosselt und die Anlage wieder angehalten werden. Vertreter des Werkes wandten sich an Martin Engineering Turkey mit der Bitte, das Verfahren einer Prüfung zu unterziehen. Dank gemeinsamer Bemühungen wurde eine Lösung gefunden.

2 Eine bewährte Methode

Die zwei grundlegenden Bestandteile einer Luftkanone sind ein Schnellschlussventil mit einer hohen Durchflussrate und ein Druckbehälter. Die Anlage arbeitet, wenn Druckluft aus dem Behälter plötzlich durch das Ventil freigesetzt und durch eine Düse geleitet wird, die strategisch im Turm, in einer Leitung, im Zyklon oder an anderer Stelle angeordnet ist. Das oft in einer Reihe installierte und genau eingestellte Netzwerk kann zeitlich abgestimmt werden, um den entsprechenden Verfahrensbedingungen bzw. Materialeigenschaften am besten gerecht zu werden.

Die Luftstöße tragen dazu bei, die Materialanbackungen aufzubrechen und verstopfte Wege frei zu machen, so dass die Feststoffe und/oder Gase wieder normal fließen können. Um die Luftkanonenanlage kundenspezifisch der entsprechenden Umgebung anzupassen, können die jeweiligen Leistungsdaten des Luftstoßes durch Einstellungen des Betriebsdrucks, des Behältervolumens sowie durch die Konstruktion des Ventils und der Düsenform erreicht werden.

Ingenieure beider Unternehmen trafen sich, um die Details zu besprechen. Dazu gehörten die Konstruktion der Luftkanone, die Düsenauswahl und die spezifischen Standorte, um einen optimalen Materialfluss aufrechtzuerhalten. Um Materialanbackungen zu kontrollieren und die Stabilität der Produktion aufrechtzuerhalten, wurden 29 neue Luftkanonen vom Typ Martin® Hurricane von Martin Engineering Turkey geliefert. Alle hatten einen Druckluftbehälter mit einem Fassungsvermögen von 70 l und wurden an strategischen Stellen von einem Martin® Serviceteam installiert (Bild 2).

Zu der Anlage gehörten Hochgeschwindigkeits- und Strahldüsen mit Martin® Thermo Safety Shields (Hitzeschutzschilde) zum Schutz des Wartungspersonals beim Inspizieren oder Betreuen der Luftkanonenanlage. Die Hitzeschutzschilde – auch als Strahlschutz bekannt – befinden sich zwischen dem Prozess und dem Luftkanonenventil selbst. Diese Vorrichtungen sind als hand- oder luftbetriebene Modelle verfügbar und verhindern ein Zurückfließen des Materials während des Betriebs und schützen die Teile des Luftkanonenventils vor versprühtem Material.

Die neuen Luftkanonen wurden in drei Gruppen angeordnet, die alle von der Schaltwarte der Anlage gesteuert werden. Die Entladungsfolge bewegt sich in einer Spirale nach oben, wobei die Kanonen in 10-Sekunden-Abständen arbeiten. Normalerweise wird der gesamte Zyklus von 80 bis 90 Sekunden etwa alle 20 Minuten wiederholt. Die Betreiber arbeiten jedoch mit einer Zeitspanne von 5 bis 45 Minuten in Abhängigkeit von den spezifischen Betriebsbedingungen.

Seit der Installation des neuen Netzes von Luftkanonen hat es keine ungeplanten Stillstände in diesem Teil des Zyklons mehr gegeben, die durch Materialanbackungen verursacht wurden. Nachdem dieses Problem gelöst war, richteten die Ingenieure ihre Aufmerksamkeit auf einige zusätzliche Anbackungen weiter oben in der unteren Rohrleitung. Dieser Bereich wird nicht von dem Netz der Luftkanonen erfasst. Während des nächsten Stillstands wird ein zusätzlicher Satz von vier Luftkanonen des Typs 70 l Hurricane Air Cannon weiter oben in der unteren Rohrleitung des Zyklons installiert werden.

3 Kostenreduzierung

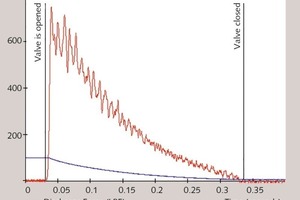

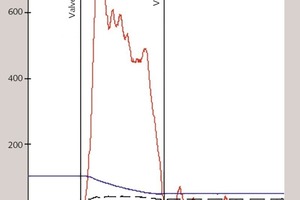

Wenn die Luftkanone mit einem Kolbenrücklaufbehälter versehen ist, produziert sie eine Anfangsstrahlkraft gleicher Stärke, aber die Dauer des Austrags wird reduziert. Stattdessen minimiert die im Behälter der Luftkanone zurückgehaltene Luft den Gesamtluftverbrauch, ohne die anfängliche Leistungskraft zu reduzieren. Da der Hauptluftbehälter niemals komplett geleert wird, ist das erforderliche Auffüllluftvolumen nach jedem Austrag geringer. Die gleiche Arbeitsleistung kann mit der Hälfte der Druckluft geleistet werden, ohne die Spitzenkraft der Luftkanone zu beeinträchtigen (Bilder 4 und 5).

Vor der Installation der Rücklaufbehälter wurde der Luftverbrauch der 22 Tornado-Luftkanonen bei Büyükçekmece auf 2 m3/min geschätzt. Das entspricht einem jährlichen Gesamtluftverbrauch von ca. 525 600 m3. Wenn die Kosten für Betriebsluft mit 2 Cent pro Kubikmeter angesetzt werden, würden die Gesamtkosten für die Luft 10 512 US$ pro Jahr betragen. Nach der Installation der Behälter, wurde der jährliche Luftverbrauch auf 262 800 m3 reduziert, während die Leistung der Luftkanonen gleich blieb. Wenn die minimale Standzeit einer Luftkanone mit zehn Jahren angesetzt wird – erfahrungsgemäß ein vernünftiger Ansatz – würden die Kosteneinsparungen in diesem Zeitraum 52 560 US$ betragen.

//www.martin-eng.com" target="_blank" >www.martin-eng.com:www.martin-eng.com