Einsatz von Schiebern in der Zementindustrie

Schieber werden in der Zementindustrie eingesetzt zum Absperren von Silos, Bunkern, Behältern und Zyklonen. Ein weiteres Einsatzgebiet ist die Verwendung als dichtes Abschlussorgan unterhalb von Dosiergeräten, wie z. B. Förderschnecken und Luftförderrinnen. Die technischen Anforderungen sind durchaus vielfältig. Sie reichen vom einfachen Notabsperrschieber bis hin zum Dosierschieber mit Anforderungen bzgl. der Druckdichtheit im Durchgang und nach außen mit geringen Leckagen bei unterschiedlichsten Schüttguteigenschaften und Temperaturbereichen. Die Baugrößen sind abhängig vom Anschlussflansch der Bauteile vor oder nach dem Schieber und von der Korngröße des durchfließenden Schüttgutes. In explosionsgefährdeten Bereichen werden Schieber als Schnellschlussschieber (Schließzeit in ms), als Entkopplungssystem und als ATEX-Gerät mit der Zusatzfunktion „flammendurchschlagsicher“ nach ATEX RL 94/9/EG eingesetzt. ATEX-Schieber mit dem Zusatz „Flammendurchschlagsicher im geschlossenen Zustand“ werden als Wartungsschieber vor Dosiereinheiten verwendet, um bei Wartungsarbeiten eine mögliche Explosion in den oberen Behältnissen zu entkoppeln. Zusätzlich wird dieser Schiebertyp auch als Verschlussorgan nach Apparaturen und Behältern eingesetzt, um ebenfalls eine Explosionsentkopplung im geschlossenen Zustand des Schiebers gemäß Gefährdungsanalyse zu sichern (Bild 1).

Ausführung des neuen Schiebertyps FSZ

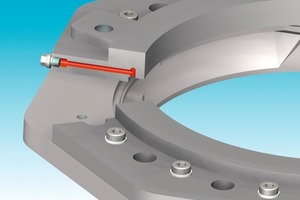

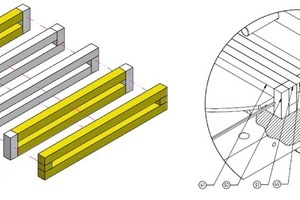

Die Konstruktion des FSZ Schiebers basiert auf dem flexiblen Multischieber (Bild 2) der seit mehr als 60 Jahren bewährten Jaudt Vario-Schieberbaureihe. Mehr als 10 000 Stck. wurden in den verschiedensten Branchen und differenzierten Anwendungen eingesetzt. Das Gehäuse vom neuen Schiebertyp ist in massiver Gusskonstruktion GG 25 und je nach Baugröße zusätzlich verstärkt ausgeführt, so dass die Druckstoßfestigkeit bis 10 barü für die Nennweiten DN 200-DN 800 gewährleistet ist. Der gerade und freie Durchgang ist optimal für den Materialfluss, über die stirnseitige Spülluftbohrung (Bild 3) kann optional der Bereich frei geblasen werden, um somit eine Ablagerung von Schüttgut im Schließbereich des Gehäuses zu verhindern.

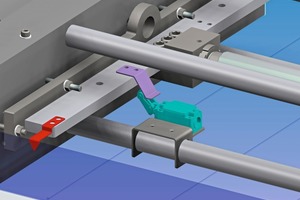

Gegenüber allen anderen Zwischenflanschschiebern weist das Modell von Jaudt einen deutlichen Unterschied in der Schieberblechabdichtung auf. Die 5-fach Stopfpackung (Bild 4) ist im eingebauten Zustand auswechselbar und ermöglicht dem Betreiber ohne Ausbau des Gerätes die Wartung durchzuführen. Während der Inbetriebnahme sollte die Werkseinstellung nach einer Anzahl von Betätigungen überprüft werden und die Packung ggf. nachgezogen werden. Die Abdichtung im Durchgang erfolgt über einen seitlich umlaufenden O-Ring. Die Dichtigkeiten im Durchgang nach Leckrate B und nach außen mit Leckrate C nach EN12266-1:2003 sind in Tabelle 1 aufgelistet.

Der Schieber kann in explosionsgefährdeten Bereichen von Staub 1D/2D (Innen/Aussen) und Gas 3G/2G IIB eingesetzt werden. Weiterhin ist der Schieber druckstoßfest bis 10 barü und zusätzlich flammendurchschlagsicher im geschlossenen Zustand von oben und unten bis 10 barü. Um den geschlossen Zustand und damit die Zünddurchschlagsicherheit (Bild 5) für einen Kst-wert ≤ 200 zu gewähren, bietet Jaudt einen zusätzlichen Sicherheitsendschalter zu den induktiven Endschaltern AUF/ZU an, der diese Position überwacht. Erst dadurch erfüllt der Schieber die Anforderungen Flammendurchschlagsicher im geschlossenen Zustand, weil der induktive Endschalter „ZU“ aufgrund seiner Positionsungenauigkeit nicht dafür geeignet ist.

Die Baugröße DN 200 bis DN 800 wird durch den Nenndurchmesser des Bauteils, an welcher der Schieber davor oder danach durch den Betreiber bzw. Anlagenbauer angebaut wird, definiert. Der Schiebertyp wird durch die Kundenvorgabe: Schüttgut, Schüttgutkörnung, Fließeigenschaften, Betriebstemperatur, Druckdifferenz, Einsatzort (z. B. explosionsgefährdeten Bereich) und Einsatzbedingungen z.B. durch Gefährdungsanalyse bestimmt. Bei folgenden Anforderungen ist ein Zwischenflanschschieber zu empfehlen:

freier Durchfluss vom Schüttgut

Dichtigkeit im Durchgang und nach außen > 0,5 barü,

Einbau im explosionsgefährdeten Bereich

flammendurchschlagsicher im Durchgang von beiden Seiten und nach außen

Vorkehrungen zur Vermeidung von Anbackungen von Schüttgut im Durchgang

wartungsfreundlich

Alle anderen Arten von Schiebern werden das Anforderungsprofil nicht zu 100 % erfüllen und die Betriebssicherheit nicht gewähren, auch wenn sie kostengünstiger sind und somit im ersten Moment das Manko durch einen Kostenvorteil ausgleichen.

TEXT Robert Roßkopf, Managing Director, JAUDT Dosiertechnik Maschinenfabrik GmbH, Augsburg/Germany