Explosionsschutz in Siloanlagen für Kohle und alternative Brennstoffe

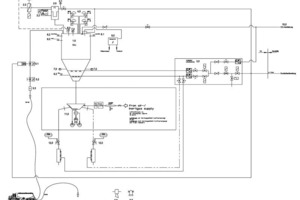

robeccoStaubexplosionen stellen nach wie vor eine ernst zu nehmende Gefahr dar. Das potentielle Vorhandensein von explosionsfähigen Staub-Luft-Gemischen in verschiedenen Anlagenbereichen ist daher zu vermeiden. Neben konstruktiven Explosionsschutzeinrichtungen und druckstoßfesten Bauweisen gemäß VDI Richtlinie 3673 sind mess- und steuerungstechnische Einrichtungen zum sicheren Betrieb des Silos notwendig (Bild 1). Hierzu gehören vor allem:

CO, CH4 und O2 Analyseeinrichtungen mit bescheinigter Messfunktion

Temperatursensoren

Kontinuierliche Füllstandsmessung

Füllstandsgrenzmeldungen

Drucksensorik

Abluftfilter mit Reingasklappe

Explosionsklappen mit Endschaltern

Absperreinrichtung am Siloauslauf

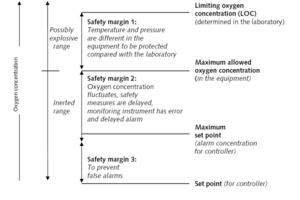

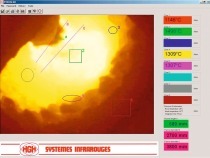

Zur Erkennung von Glimmbränden werden hauptsächlich CO- und CH4-Messeinrichtungen eingesetzt. Vernachlässigt wurden bislang Sauerstoffmesseinrichtungen, die den Inertisierungsvorgang überwachen und sicherstellen. Gemäß den Richtlinien (z.B. TRBS 2152, VDI 2263, CEN 15281) ist dies erforderlich, um Sauerstoffgrenzkonzentrationen im Gefahrenfall für verschiedene Arten von Brennstoffen zu überwachen. Eine Methode zum Monitoring und Einsatz in elektrischen Steuerungen zeigt Bild 2.

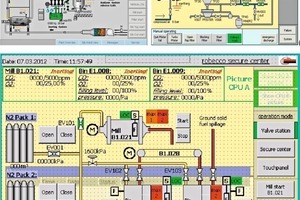

Elektrische Steuerungsaufgaben zum vorbeugenden Explosionsschutz und zur Anlagenüberwachung

A: Gasanalysesysteme

B: Temperatursensoren

C: Inertisierungsanlagen

D: Schieber und Klappen

A: Gasanalysensysteme

Minimaltemperatur an der Gasentnahmesonde

Funktion Gasentnahmepumpe

Funktion, Soll- und Istwerte des Gaskühlers

Feuchte des entnommenen Gases vor Analyse

Durchflussüberwachung des kompletten Gasentnahmesystems und Gasaufbereitung

Anzeige der aktuellen Gaswege (bei sequenzieller Messung)

Auto-Kalibrierung oder manuelle Kalibrierung des Analyse- oder Messgerätes

Störung am Analyse- oder Messgerät

Erreichen des digitalen Max-Wertes des Analyse- oder Messgerätes

Erreichen des digitalen Max-Max-Wertes des Analyse- oder Messgerätes

Überwachung des gesamten analogen Messverlaufs

B: Temperatursensoren

C: Inertisierungsanlagen

Lagergasmenge (CO2, N2) minimal und maximal (über Gewicht oder Druck, je nach Gastyp)

Druck minimal und maximal

Druck analog

Durchflusskontrolle des Inertgases aus der Inertisierungsanlage

Druckaufbauheizungen

Kühleinrichtung (je nach Tankanlage)

Bereichsventile

Dosierung der Gasmenge je Bereichsventil

D: Schieber und Klappen

Fazit

Ein sicheres Umschalten der Siloanlage vom „Automatik Betrieb“ in den „manuellen Betrieb“ in Prozesszustände, wie Probebetrieb, Wartungsbetrieb, Revisionsbetrieb zur Vermeidung von Unfällen, muss sichergestellt sein.

Steuerungen müssen autarke Systemfunktionen bei Ausfall von Mastersystemen übernehmen können:

Die Überwachung sämtlicher systemrelevanter Funktionen der Inertgasanlage mit Dosierstation ist notwendig. Eine exakte Inertgas-Dosierung im Hinblick auf Effektivität und Umwelt und die Kontrolle der Inertgas-Bevorratung und die damit verbundene Sicherstellung der zukünftigen Beschaffung und Lagerung muss beachtet werden.

Die Funktionalität der Anlagenteile soll überwacht werden, relevante Fehler oder Ausfälle müssen zu Alarmen führen. Die automatische Ermittlung der Wartungsintervalle, Wartungstermine und Wartungsarbeiten einzelner Anlagenteile in Abhängigkeit der Betriebsdauer und Betriebshäufigkeit führen zu einer hohen Verfügbarkeit und damit verbunden zu einem sicheren Lagerprozess.

www.robecco.eu