GEOMIN investierte in eine Mahlanlage für Dolomitmarmor von NEUMAN & ESSER GmbH Mahl- und Sichtsysteme. Die neue Mahlanlage ist Teil einer langfristigen Planung, um neue Anwendungsgebiete für Marmor im Füllstoffbereich zu erschließen. Nach dem ersten Betriebsjahr hat sich die Wirtschaftlichkeit und Zuverlässigkeit der Anlage bei der Herstellung unterschiedlicher Feinheiten in der Praxis bewährt.

1 Einleitung

Das sächsische Lengefeld, nahe der deutsch-tschechischen Grenze, blickt auf eine 500-jährige Geschichte des Marmorbergbaus zurück. Seit 20 Jahren setzt die GEOMIN-Erzgebirgische Kalkwerke GmbH diese lange Tradition mit moderner Technologie fort. Der untertage gewonnene Lengefelder Dolomitmarmor CaMg(CO3)2 ist sehr rein, besitzt eine hohe Härte und Druckfestigkeit sowie ausgeprägte Frost- und Witterungsbeständigkeit. Die hervorragenden Rohstoffeigenschaften wie Pigmentarmut und geringe Restporosität ermöglichen die Herstellung hochwertiger Produkte für die Bauchemie, die Kunststoff-, Beton-, Putz sowie Farb- und Lackindustrie. GEOMIN produzierte am Standort bisher mittlere bis grobe Füllstoffe, getrocknete Körnungen sowie Terrazzokörnungen.

GEOMIN ist der größte deutsche Lieferant von weißen, kristallinen Karbonatprodukten. Um neue Anwendungen im Bereich der Bauchemie, der Putzindustrie und der Betonzuschlagstoffe zu erschließen, benötigte das Unternehmen ein neues Feinmahlsystem. Die am Standort Lengefeld seit 1994 in einer klassischen Feinsandanlage hergestellten Produkte waren für einen Einsatz in diesen Anwendungsbereichen zu grob. Erst die neue Mahlanlage liefert feine und feinste Füllstoffe.

Auf der Suche nach einem geeigneten Mahlsystem fand das Unternehmen aus dem Erzgebirge mit NEUMAN & ESSER (NEA) den geeigneten Partner. NEA verfügt über 80 Jahre Erfahrung bei der Feinmahlung von Mineralien mit robusten Pendelmühlen.

Nach erfolgreichen Mahlversuchen im hauseigenen Technikum, das 2010 aufwändig erneuert und erweitert wurde, erhielt NEA von der GEOMIN Industriemineralien GmbH & Co. KG den Auftrag über die Lieferung einer Pendelmühle PM08U3 (Bild 1). Die Schlussabnahme fand im Sommer 2011 statt. Die Mahlanlage ist seit Sommer 2011 zuverlässig in Betrieb.

2 Materialfluss

Nach jahrhundertelangem Tagebau erfolgte ab 1925 die Erschließung der Lagerstätte Lengefeld im Untertagebetrieb. Die Gewinnung wird seit 1992 mittels elektrohydraulischer Bohrwagen durch Bohren und Sprengen betrieben. Für den Transport und die Förderung des Haufwerkes gelangen dieselmotorgetriebene Schaufelfahrlader und Schubwandtransporter (Bild 2) zum Einsatz. Über einen Förderschacht gelangt das Rohmaterial in Hunten übertage und wird dort vorgebrochen. In der Aufbereitungsanlage werden in den Hauptschritten Trocknen, Zerkleinern in einer Hammermühle, Klassieren, Sortieren und Mischen Körnungen in verschiedenen Fraktionen hergestellt.

Die in der Feinsandanlage anfallenden Überschussprodukte von 0–1 mm werden nun über ein Förderschneckensystem der NEA-Mahlanlage zugeführt. Der Abzug aus dem Vorsilo erfolgt über eine weitere Transportschnecke zu einem Pufferbehälter als Vorlage für die Mühle.

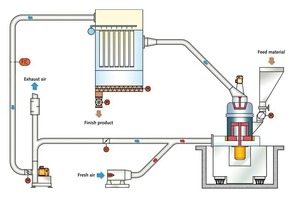

3 Mahlanlage in Filterschaltung

Eine Wägeschnecke mit regelbarer Fördergeschwindigkeit dosiert das Aufgabegut kontinuierlich in die Mahlzone der Pendelmühle. Druck- und Scherkräfte zerkleinern das Mahlgut im Mahlgutbett zwischen dem Mahlring und den sich darauf abwälzenden Mahlrollen. Der von unten in die Mahlzone eintretende Luftvolumenstrom fördert das Mahlgut aus dem Mahlraum zu dem in der Mühle integrierten dynamischen Radsichter. Dort wird das Grobgut abgewiesen und kehrt in den Mahlraum zurück. Nur das Feingut passiert den Radsichter und gelangt in das Filter. Dort wird es von der Trägerluft abgeschieden und in Fertiggut-Silos weiter transportiert. Für den Fall, dass das Rohmaterial aus der optionalen Außenaufgabe bis 10 mm zu feucht ist, sorgt ein vorgeschalteter Heißgaserzeuger für die notwendige Trocknung (Bild 3). Mahlung und Trocknung des Materials erfolgen in einem Durchgang.

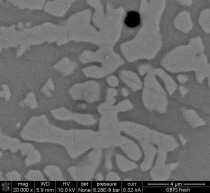

4 Scharfe Oberkornbegrenzung

Für die genannten Einsatzbereiche der Füllstoffe ist die scharfe Oberkornbegrenzung des zermahlenen Dolomitmarmors von entscheidender Bedeutung. Der oberhalb des Mühlenrotors angeordnete dynamische Abweiseradsichter klassiert nach dem Prinzip der Gegenstromfliehkraftsichtung.

Die Oberkornbegrenzung bzw. Feinheit des zerkleinerten Dolomitmarmors ist von der Drehzahl des Sichterrades direkt abhängig. Je schneller sich das Sichterrad (Bild 4) dreht, umso kleiner sind die Partikel, die das Sichterrad passieren. Damit ist die Feinheit der Partikel stufenlos einstellbar. Ein Sperrluftsystem für den Spalt zwischen Sichterrad und Sichtergehäuse vermeidet, dass Partikel als Fehlkorn und Überkorn ins Fertiggut gelangen und so zu einer unscharfen Oberkornbegrenzung führen.

GEOMIN produziert mit der NEA-Mahlanlage standardmäßig drei unterschiedliche Kornverteilungen. Die Oberkorngrenzen liegen bei 99,9 % kleiner 30 µm, 60 µm und 90 µm.

5 Mess- und Regeltechnik

Voraussetzung für einen kontinuierlichen und stabilen Mahlprozess bei maximal möglichem Austragsmassenstrom mit konstanter Fertiggutqualität ist die Messung und Regelung aller relevanten Betriebsparameter (Bild 5). Neben den üblichen Messungen von Unterdruck, Temperatur, Drehzahl und Motor-Stromaufnahme ermittelt die Mahlanlage weitere entscheidende Prozessparameter wie Luftvolumenstrom, Aufgabegut-Massenstrom sowie Heißgastemperatur.

Moderne Mahlanlagen mit Pendelmühlen werden dabei so gesteuert, dass nach Änderung des einzigen Stellparameters, der Sichterdrehzahl, die weiteren Betriebsparameter automatisch auf die optimalen Betriebswerte nachgeregelt werden (Bild 6). Diese nachgeregelten Betriebswerte hat NEA zuvor im Technikum unter Berücksichtigung der geforderten Korngrößen und Materialkennwerte ermittelt.

5.1 Luftvolumenstrom-Regelung

In der Mahlanlage mit Pendelmühle und integriertem Sichter beeinflusst der Luftvolumenstrom maßgeblich die Durchsatzleistung sowie die Feinheit und Trocknung. Ein konstanter Luftvolumenstrom ist Voraussetzung für optimalen und effektiven Betrieb der Mahlanlage mit gleichmäßiger Produktqualität. Der Luftvolumenstrom wird in der Rohrleitung zwischen Filter und Ventilator gemessen und über die Drehzahlregelung des Ventilators konstant gehalten.

5.2 Aufgabegut-Massenstromregelung

Der Aufgabegutmassenstrom stellt sich automatisch auf den maximal möglichen Wert ein. Die Drehzahl der Wägeschnecke wird in Abhängigkeit von der Stromaufnahme des Mühlenmotors geregelt. Dadurch ist die Pendelmühle stets optimal beladen. Die Aufgabegut-Massenstromregelung ist einerseits für die Stabilität der Prozess- und Produktqualität entscheidend, andererseits vermeidet sie unerwünschten Teillast- und Unterlastbetrieb.

5.3 Heißgas-Temperaturregelung

Zur Sicherstellung gleichmäßiger und ausreichender Trocknung des Mahlgutes hat NEA den vom Heißgaserzeuger produzierten Wärmestrom an die Mühlenaustrittstemperatur gekoppelt. Die Luft-/Staubmischtemperatur am Mühlenaustritt sollte 75–80 °C betragen, um einen ausreichenden Abstand zur aktuellen Taupunkttemperatur zu gewährleisten und somit Kondensatbildung im Produktfilter zu vermeiden.

6 Resümee

Die von NEUMAN & ESSER an GEOMIN gelieferte Mahlanlage PM08U3 erfüllt die Anforderung an eine hohe Produktqualität bei gleichzeitiger Wirtschaftlichkeit. Die erreichten Betriebswerte übertrafen die im Vertrag festgelegten Angaben. Nach einem Jahr Dauerbetrieb hat sich die Anlage zur vollsten Zufriedenheit von GEOMIN bewährt. Für das erzgebirgische Unternehmen mit der langen Tradition ist die neue Mahlanlage eine lohnende und langfristige Investition, die neue Märkte erschlossen hat und den 500 Millionen Jahre alten Rohstoff auch auf lange Sicht wettbewerbsfähig macht.

TEXT Dipl.-Ing. Myriam Rick, Technical Sales, NEUMAN & ESSER GmbH, Übach-Palenberg/Germany