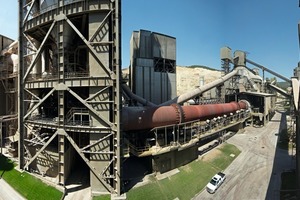

Mit einem firmeneigenen Steinbruch sowie einem eigenen Hafen verfügt der türkische Zementhersteller Nuh Cimento Sanayi (Bild 1) über zwei herausragende Standortfaktoren für die Zementproduktion. Die sich daraus ergebenden kurzen Transportwege im Werk Hereke nahe Izmit sind ausschlaggebend für den Erfolg des Unternehmens. Um seine Stellung auf dem internationalen Zementmarkt weiter auszubauen, beschloss Nuh Cimento Sanayi, die Effizienz der Anlage zu steigern. In Hinblick auf die Umsetzung dieses Ziels investierte der Zementhersteller in die Automatisierungslösung LMmaster von Loesche. Angewendet wurde die Lösung erstmalig in der Rohmehlmühle RM3 (Bild 2), einer vertikalen Wälzmühle LM 63.4 mit einer Kapazität von 505 t/h und einer spezifischen Leistungsaufnahme der Hauptantriebe (Mühlenmotor, Mühlengebläse und Sichter) von 15,8 kWh/t.

Zusätzliche Reserven zur Vermahlung von Rohmehl

Bei der Mühle handelt es sich um eine vertikale Wälzmühle von Loesche. „Wir sind sehr zufrieden mit der LMmaster-Lösung von Loesche und der Prozesserfahrung, die Loesche in diese Lösung einbringt. Bisher hatten wir immer geglaubt, dass unsere RM3-Mühle bereits im oberen Leistungsbereich arbeitet. Die erzielten Steigerungen zeigen, dass Prozesskenntnisse und Erfahrung die wichtigsten Faktoren bei der Bereitstellung von MPC-Lösungen darstellen“, erklärt Oguz Aydinc, Produktionsleiter Zement bei Nuh Cimento Sanayi. Im November 2010 wurde entschieden, das System mit Hilfe der LMmaster-Lösung zu optimieren. Die größte Herausforderung für die Techniker von Loesche bestand in der Optimierung eines bereits gut laufenden Mahlsystems zur Leistungssteigerung.

Optimierungsziel: Erhöhung des Durchsatzes

Das 1966 gegründete Unternehmen Nuh Cimento Sanayi produziert erfolgreich Zement für den türkischen Markt sowie für den Export (Bild 3) und nutzt dabei einen firmeneigenen Steinbruch. Aufgrund der hohen Exportquote und des stark umkämpften Markts sieht sich der Hersteller gezwungen, seine wettbewerbsfähige und effiziente Produktion aufrechtzuerhalten. Die Anlage bietet ideale logistische Voraussetzungen für eine wettbewerbsfähige Zementherstellung. Mit konventioneller Steuerungstechnik und einer effizienten Mühle produziert die Anlage große Mengen Rohmehl für die anschließende Zementproduktion. Das Ziel von Nuh Cimento Sanayi war eine Erhöhung des Mühlendurchsatzes bei reduziertem Energieaufwand sowie die Steigerung der Systemverfügbarkeit. Exakt für diese Anforderungen, die Prozessoptimierung von Loesche-Mühlen, wurde die Automatisierungslösung LMmaster konzipiert und entwickelt.

Prozessoptimierung mittels modellprädiktiver Regelung

Es ist die Echtzeit-Prozessoptimierungslösung schlechthin für den optimierten Betrieb von Loesche-Mahlsystemen. Der Fokus der LMmaster-Lösung liegt auf effizienter Leistungssteigerung des Mühlendurchsatzes, Sicherstellung der Produktkonsistenz und erhöhter Anlagenverfügbarkeit. Im Vergleich zu manchem Wettbewerber erfordert die Lösung nach ihrer Implementierung im Regelfall keinen zusätzlichen Engineering-Aufwand.

Eine MPC-Regelung (Model Predictive Control = modellprädiktive Regelung) wie das LMmaster-System basiert auf einem spezifischen mathematischen Modell zur Abbildung dynamischer Prozesse mit multiplen, interagierenden Variablen. In einer modellbasierten Regelung sind sämtliche PID-Regler in einem Modell enthalten, um den Prozess als Ganzes mit den entsprechenden Einflüssen der einzelnen Variablen zu betrachten. Der LMmaster berechnet den zukünftigen Prozesszustand und verwendet diese Werte für die Definition neuer Arbeitspunkte für die einzelnen Regler. In die Berechnung der neuen Arbeitspunkte werden die aktuellen Istwerte, Störgrößen sowie historische Daten einbezogen. Das Modell berechnet daraus die neuen Sollwerte für die Steuerung, die daraus die notwendigen Regelgrößen und Ausgänge ableitet. Dies erfolgt mit dem LMmaster-System kontinuierlich und in Echtzeit, um Verzögerungen zu vermeiden.

Durch die Berücksichtigung zukünftiger Werte wirkt die frühe Stabilisierung den Prozessauswirkungen entgegen. Daraus ergibt sich eine kontinuierliche Optimierung des Arbeitspunkts der entsprechenden Prozessregelung. Der optimale Arbeitspunkt und die zugehörige Stabilisierung führen zu einem gleichmäßigeren Betrieb, wodurch sich wiederum eine konsistente Produktqualität und ein niedrigerer spezifischer Energieverbrauch ergeben. Entsprechend wurde auch der Durchsatz durch das System erhöht.

Höhere Verfügbarkeit und weniger Schwankungen

„Der LMmaster übernimmt den Mahlprozess und gibt unserem Bedienpersonal mehr Zeit für die Konzentration auf andere Prozesse“, erklärt Ismail Dogan, Techniker im Bereich Klinkerproduktion bei Nuh Cimento Sanayi. Durch den Einsatz des LMmaster-Systems wurden sämtliche Erwartungen von Nuh Cimento erfüllt und sogar übertroffen. Die Anwendung wurde bei Nuh Cimento Sanayi in Hereke erfolgreich implementiert und führte zu einer Verbesserung des spezifischen Energieverbrauchs bei gleichzeitiger deutlicher Durchsatzsteigerung. Die Anlage läuft nun stabiler und gleichmäßiger mit einer höheren Verfügbarkeit des Mahlsystems und weniger Schwankungen in der Produktqualität. Da Nuh Cimento vor Ort über ein firmeneigenes Kraftwerk verfügt, ging die Senkung des spezifischen Energieverbrauchs mit einer Reduzierung der CO2-Emissionen einher.

Das LMmaster-System war bereits drei Monate nach dem Kick-Off online und amortisiert sich sehr schnell. Aufgrund der guten Leistung wird der ROI in weniger als zwölf Monaten erreicht. „Wir freuen uns darauf, das LMmaster-System auch in anderen Loesche-Mühlen in unserer Anlage zu installieren“, erklärt Ismail Dogan, Techniker im Bereich Klinkerproduktion bei Nuh Cimento Sanayi. Da das LMmaster-System auf einem separaten Industrie-PC mit eigener Softwareplattform läuft, bestehen für das installierte Steuerungssystem keine Sicherheitsrisiken. Ein weiterer Sicherheitsaspekt ist die Rücksetzoption, mit der das Bedienpersonal das System stoßfrei in den ursprünglichen SPS/DCS Modus zurücksetzen kann. Allerdings musste die Rücksetzoption noch nie genutzt werden.

ROI unter einem Jahr

Loesche hat eine schlüsselfertige Lösung ohne weitere betriebliche Ausgaben und mit einem ROI von unter einem Jahr implementiert. Möglich wurde dies durch eine kurze Implementierungszeit von 2 bis 3 Monaten ohne Stillstand oder Betriebsunterbrechung des Mahlsystems. Das LMmaster-System führt für Loesche-Mühlen zu bedeutenden, nachhaltigen Verbesserungen.

www.loesche.com

Key benefits

» Increase in capacity of 5.8 % (29.4 t/h)

» Reduction in specific power consumption

of 4.95 % (0.78 kWh/t)

» Improved consistency in operations

» Reduced mill vibration by 17.25 % (1.04 mm/s)

» LMmaster controller utilization greater than 90 %

» Sustainable relief of the operator

Schlüsselvorteile

» Kapazitätssteigerung von 5,8 % (29,4 t/h)

» Reduzierung des spezifischen Energieverbrauchs

um 4,95 % (0,78 kWh/t)

» Verbesserung der betrieblichen Konsistenz

» Reduzierung der Mühlenvibration um 17,25 %

(1,04 mm/s)

» Nutzungsgrad des LMmaster-Controllers über 90 %

» Nachhaltige Entlastung des Bedienpersonals