Europas größte Zementmühle geht in die Türkei

TURKEYDer Lieferungumfang von Loesche umfaßt eine Mühle vom Typ LM 46.4 für die Vermahlung von Zementrohmaterial mit einer Leistung von 330 t/h und einer Feinheit von 12 % R 90 µ sowie eine Mühle vom Typ LM 28.2 D für die Vermahlung von Kohle. Die Kohlenmühle ist für eine Leistung von 30 t/h bei einer Feinheit von 3 % 90 µ ausgelegt.

Bei Nuryol Cimento ist man komplett von der fortschrittlichen und innovativen Loesche-Technologie für die Vermahlung von Zement überzeugt – was auch das patentierte Walzenpaardesign der Loesche-Zementmühlen einschließt. Aus diesem Grunde haben sich die Türken für eine Loesche Mühle vom Typ LM 63.3+3 entschieden, einschließlich Filter und Gebläse.

Gemäß der Auslegungsparameter wird die Vertikalmühle OPC mit einer Leistung von 240 t/h bei einer Feinheit von 3800 cm2/g Blaine vermahlen. Diese Mühle wird die größte Vertikalmühle zur Vermahlung von Zement in der Türkei, ja sogar in Europa sein. Der Mahlteller hat einen Durchmesser von 6,3 m und wird durch einen Motor mit einer Leistung 7200 KW angetrieben.

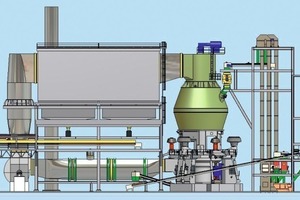

Das innovative Konzept der kompakten Mahlanlage von Loesche war ebenfalls ein wichtiger Grund für Nuryol Cimento zur Wahl einer Loesche-Vertikalmühle für die Vermahlung von Zement. Das neue Konzept der Düsseldorfer für eine kompakte Mahlanlage vermeidet die Notwendigkeit eines großen und kostenintensiven Mühlengebäudes, was enorme Einsparungen in der Planung, bei den Kosten für die Stahl- und Betonarbeiten (Fundamente etc.) sowie bei der Montage bedeutet.

Die Möglichkeit der sehr kompakten Bauweise ist unter anderem auch auf eine weitere Loesche-Innovation zurückzuführen – den neu entwickelten LDC-Sichter. Dieser Sichter ist mit einem patentierten Drallgleichrichter, dem sogenannten „VORTEX Rectifier“ ausgerüstet, der einen allseits homogenen und nicht rotierenden Luftstrom am Sichterausgang sicherstellt. Dank dieser Neuerung ist ein horizontaler Mühlenausgang direkt in den Filter möglich. Das hat zum Beispiel einen verringerten Druckverlust des Mühlensystems zur Folge. Hieraus ergeben sich Einsparungen im spezifischen Energieverbrauch der gesamten Anlage.