Besseres Verschleißmaterial in Wälzmühlen führt zu besseren Leistungen

Der Zementmarkt in Indien wächst kontinuierlich. Die steigende Nachfrage führt zu immer größeren Anlagen. Oft bestehen sie aber nur aus einer Linie. In einem solchen Fall spielen Stillstandszeiten eine besonders wichtige Rolle. Denn eine höhere Zuverlässigkeit und Beständigkeit der Anlagenteile verbessert direkt die Anlagenleistung. Ende der 90er Jahre des vergangenen Jahrhunderts wurde das MMC-Konzept (Metal Matrix Composite) von Magotteaux entwickelt, um die Leistungsfähigkeit von Verschleißteilen in Mahlanlagen weiter zu verbessern. Bis dahin wurden normalerweise Legierungen mit einem hohen Chromgehalt für Verschleißteile verwendet. Die MMC-Technik kann für Hämmer, Schlagbalken, Ambosse und Schlagwalzen von Schlagbrechern mit senkrechter Welle eingesetzt werden, aber auch für Mahlelemente von Vertikalmühlen, d.h. Walzen und Teller. Sie bestehen aus einer Legierung mit hohem Chromgehalt und Keramikgranulat und werden mit Hilfe eines speziellen Gussverfahrens hergestellt.

Die Kombination aus einer Legierung mit hohem Chromgehalt und Keramik sorgt für Zuverlässigkeit und Bruchfestigkeit der Gusslegierungen bei einer extremen Verschleißfestigkeit der Keramik, was die physikalischen Grenzen von monometallischen Legierungen mit einem hohen Chromgehalt sowie von Hartauftragsschichten mit hohem Chromgehalt weit überschreitet. Praktische Erfahrungen in den letzten zwölf Jahren haben gezeigt, dass MMC-Techniken zu einer drei- bis fünfmal höheren Verschleißfestigkeit führen als monometallische Legierungen mit hohem Chromgehalt. Damit werden länger haltbare, konsistentere und verschleißfestere Mahlelemente geschaffen, die wesentlich für den Mahlbetrieb sind. Das führt zu längeren Betriebszeiten, weniger Wartung sowie zu einer verbesserten oder gleichen Mahlwirksamkeit auf Grund eines konsistenteren Verschleißprofils und geringerer Gesamtinvestitionskosten. Heute ist Maggotteaux in der Lage, zwei Arten von MMC-Technik zu liefern, nämlich Xwin® und neoX®.

Xwin®

Xwin® ist die erste MMC-Generation und wurde Ende der 90er Jahre des vergangenen Jahrhunderts auf den Markt gebracht. Sie wurde für zahlreiche Wälzmühlentypen und unterschiedliche Industriezweige weltweit geliefert, so z. B. für die Zementindustrie, die Energieerzeugung und für die Aufbereitungstechnik.

Im Vergleich zu einer Vickershärte von 700-850 der Legierungen mit einem hohen Chromgehalt sowie von Hartauftragsschichten mit hohem Chromgehalt zeichnet sich Xwin® durch eine Vickershärte der Keramik von 2100 aus. In Abhängigkeit vom Typ der Wälzmühle verbessert sich die Gesamtstandzeit beim Einsatz von Xwin® um das Zwei- bis Dreifache im Vergleich zu Legierungen mit hohem Chromgehalt bzw. zum Material von Hartauftragsschichten. Sie kann für einteilige oder segmentierte Walzen und für einteilige oder segmentierte Teller verwendet werden.

Fallbeispiel: Xwin® bei einer Zementmühle

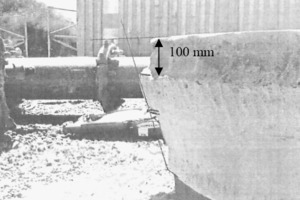

Generell geht es beim Mahlen von Klinker in Wälzmühlen im Wesentlichen um die Feinheit des Endprodukts, d. h. der maximal zulässige Verschleiß der Mahlwalzen beträgt 25-30 mm. Wenn der Verschleiß größer als 30 mm wird, muss normalerweise der Durchsatz der Mühle reduziert werden, um die Feinheit des Endprodukts aufrechtzuerhalten, was für den Kunden eine Reduzierung der Rentabilität bedeutet. Das nachstehende Beispiel betrifft eine Zementmühle LM35.2+2 bei Vassiliko Cement mit einer durchschnittlichen Leistung von 60 t/h. Die gelieferten Walzen bestanden üblicherweise aus einer Legierung mit hohem Chromgehalt und wiesen einen Verschleiß von 5-6 mm pro 1000 h auf, bevor sie von Zeit zu Zeit mit einem Schweißdraht vom Typ Vautid 100 nachgeschweißt wurden, der 28 % Chrom enthielt. Bis der maximale Verschleiß von 25‑30 mm erreicht wurde, betrug die maximale Standzeit mit Walzen mit hohem Chromanteil ca. 5000 h. Nach dem Hartauftragschweißen der Walzen traten besonders am Rand der Walzen zahlreiche kleine Schweißrisse auf, mit der Konsequenz, dass das nächste Auftragschweißen 10 cm vom Rand beginnen musste (Bilder 1 und 2). Die Standzeit der Hartauftragsschichten betrug ebenfalls ca. 5000 h.

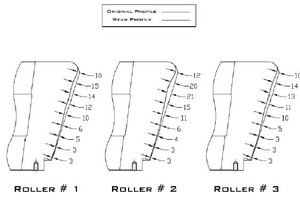

Das Hauptziel des Einsatzes von Xwin®-Walzen bestand darin, die Standzeit im Vergleich zu Walzen mit hohem Chromanteil zu verlängern sowie ein Punktschweißen zu ermöglichen, wenn die Keramik im Bereich hohen Verschleißes verschlissen war. Ein weiterer Vorteil ist, dass am Außenumfang der Xwin®-Walzen keine Abplatzungen auftreten. Nach fast 15 000 Betriebsstunden wies die erste Xwin®-Walze einen maximalen Verschleiß von 20 mm auf (Bild 3) und läuft immer noch. Bei der gegenwärtigen Verschleißrate von durchschnittlich 1,34 mm/1000 h sollte eine Endstandzeit von mehr als 18 000 Stunden erreicht werden.

Die extreme Verschleißfestigkeit von Xwin® führt zu einer Verlängerung der Standzeit um das 3,7fache im Vergleich zur ursprünglichen Legierung mit hohem Chromgehalt. Das zeigt, wie kostengünstig Xwin® bei Anwendungen im Zementbereich ist.

neoX®

neoX® ist die neueste MMC-Technik von Magotteaux. Die Leistungsfähigkeit ist das Ergebnis einer neuen Qualität des Keramikkorns, das von Magotteaux entwickelt wurde und im eigenen Betrieb in Belgien hergestellt wird. Die Teilchen von neoX® sind ca. 50 % verschleißfester als die von Xwin®. Das führt zu einer weiteren Verbesserung der Leistung der Xwin®-Teile. neoX® wird in gleicher Weise wie Xwin® eingesetzt und kann ohne Entwicklungskosten für neue Modelle ausgetauscht werden. neoX® wird normalerweise dort eingesetzt, wo die Leistungsfähigkeit von Xwin® nicht ausreichend ist, um die vorhergesagte Standzeit zu erreichen. Es kann für einteilige und segmentierte Walzen sowie für einteilige und segmentierte Teller verwendet werden.

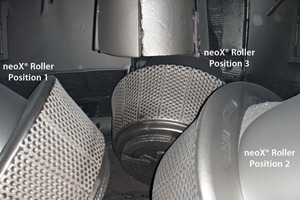

Einsatz in einer Kohlenmühle CE803XRP

In Kraftwerken mit Kohlefeuerung ist das Hauptkriterium für den Mahlbetrieb die Feinheit der Kohle, um die Verbrennungsleistung zu optimieren und den Austrag von (ungebrannter) Kohle zu minimieren sowie zur Umwelterhaltung beizutragen (Feststoffteilchen und NOx). Bild 4 zeigt eine Kohlenmühle vom Typ CE803XRP bei NTPC Dadri, die mit einer Xwin®-Walze und zwei neoX®-Walzen bestückt ist. Auf dieser Mühle wird abrasive Kohle gemahlen. Die Mühle ist für eine Produktionskapazität von ca. 54 t/h ausgelegt. Nachdem 40 % der erwarteten Standzeit (10 000 Betriebsstunden) erreicht wurden, erscheinen die zwei neoX®-Walzen 40 % verschleißfester als die eine Xwin®-Walze (Bild 5, Tab. 1). Das gestattet mindestens 4000 zusätzliche Betriebsstunden bei den gleichen Betriebsbedingungen.

Schlussfolgerung

Dank seiner MMC-Technik bietet Magotteaux einmalige Möglichkeiten, die Laufzeiten von Wälzmühlen zwischen den Überholungen zu maximieren. Dabei wird die Leistung dieser Mühlen optimiert, und die Kosten sowie Verbesserungsarbeiten werden reduziert.

Xwin® ist die primäre Lösung zur Verbesserung des Verschleißverhaltens von Mahlelementen in Wälzmühlen im Vergleich zu den herkömmlichen Lösungen mit hohem Chromanteil oder Auftragschweißen. neoX® dagegen wird für stark abrasive Anwendungsfälle eingesetzt, wo die Leistung von Xwin® nicht ausreicht, um die vorhergesagte Standzeit zu erreichen bzw. wo eine maximale Standzeit erreicht werden muss.

www.magotteaux.com