Die Prozessindustrie ist ein breites Feld. Sie reicht von der Chemie, Petrochemie und Gasverarbeitung über Pharmazie, Lebensmittel- und Zuckerindustrie bis hin zur Zellstoff-, Papier-, Glas-, Stahl- und Zementherstellung. In keinem dieser Bereiche ist heute ohne Automatisierungstechnik wirtschaftliches Arbeiten mit konstanter Produktqualität denkbar. Nicht nur die richtige Sensorik und Aktorik spielen dabei eine wichtige Rolle, sondern auch die passende Steuerungssoftware. Wer für die Prozessindustrie zuverlässige Software entwickeln will, muss aber die abgebildeten Prozesse sehr genau verstehen. Nur so lassen sich Fehler vermeiden, die zu kritischen Zuständen oder teuren Anlagenstillständen führen können.

Modernisierung sichert Wettbewerbsfähigkeit

Im Jahr 2001 übernahm die HeidelbergCement Group das Zementwerk Cesla in Slantsy, Russland (Bild 1). Seither wurden vorhandene Produktionsbereiche nach und nach automatisiert, erneuert und weitere Bereiche ergänzt. Neben den passenden Komponentenlieferanten, Experten für Elektro-Planung und vielen anderen waren auch Softwareentwickler gefragt. Hier kamen die Automatisierungsexperten von Rösberg gemeinsam mit dem Kooperationspartner Profi-Vision ins Spiel. Einerseits, weil sie die im Zementwerk eingesetzten Steuerungen schon in vielen anderen Anwendungen programmiert haben und daher gut kennen, andererseits wegen ihres Prozess-Know-hows, das sie in vielen anderen Projekten der Zementindustrie gesammelt haben. Über die Jahre haben die Automatisierungsexperten mittlerweile Software für viele verschiedene Teilprojekte des Zementwerks Cesla entwickelt. Heute verlassen jährlich ca. 1 Mio. t Zement das Werk.

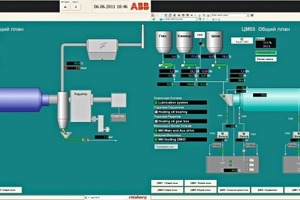

Maßgeblich eingebunden war Rösberg in die Entwicklung der Software sowie deren Inbetriebnahme von Teilprojekten. Dies umfasste die Inbetriebnahme einer zusätzlichen Zementmühle, Modernisierung der vorhandenen Zementmühlen (Bild 2), Inbetriebnahme einer Klinkerkühler-Entstaubung (Bild 3) sowie die Ofenstaubdosierung mit Einbindung der Dosierwaagen in das Prozessleitsystem (Bild 4). Dafür wurden zwei Bedienerstationen sowie mehrere Zentraleinheiten für die Steuerung installiert. Dipl.-Ing. (FH) Karsten Wolf, der bei Rösberg für das Projekt verantwortlich war, berichtet, wie das Unternehmen zum Auftrag kam: „Empfohlen hat uns ursprünglich ABB, weil wir auch deren Steuerungen schon in vielen Projekten erfolgreich programmiert haben. Mit weiteren Teilprojekten wurden wir dann betraut, weil der Auftraggeber mit unserer Arbeitsweise und unseren Ergebnissen zufrieden war.“

Automatisierung macht sich bezahlt

Dass sich Automatisierung im laufenden Betrieb schnell bezahlt macht, zeigt wohl am besten das Einbinden der Dosierbandwaagen der Mühlen 1 bis 4 ins zentrale Leitsystem. Bei der Automatisierung der zugehörigen Hauptantriebe (Bild 5) galt es, Temperaturen, Ölkreislauf, Schmierungen, Lage, Drücke u.v.m. zu messen und entsprechend bestimmter Vorgaben einzuregeln. Die Zementmühlen und Waagen ins Leitsystem zu integrieren war dann nur die logische Konsequenz.

Konstante Zementqualität

Die Dosierbandwaagen sorgen dafür, dass die einzelnen Eingangsbestandteile des Zements (Zementklinker, Gips und Additive) im richtigen Verhältnis der Mühle zugeführt werden. Bislang wurden allerdings Waagen und Mühle separat gestartet und angesteuert. „Fiel bspw. eine Waage aus und die andere arbeitete wie gewohnt weiter, hatte das natürlich einen negativen Einfluss auf die Qualität,“ sagt Wolf. „Wir haben nun Waagen und Mühle in die zentrale Steuerung integriert. So können die einzelnen Prozesse miteinander gekoppelt werden. Fällt eine Waage aus oder gibt es eine Verstopfung im Vorratsbehälter, wird nun automatisch ein Alarm ausgegeben. Wird nach einer bestimmten Zeit der Fehler nicht behoben, stoppen alle Waagen und die Mühle automatisch. Nur so lässt sich Zement mit konstant hoher Qualität herstellen.“ Dank der Automatisierung kann man heute also schneller auf Betriebsstörungen reagieren. Gleichzeitig ist nun eine lückenlose Dokumentation auch im Sinne der Rückverfolgbarkeit möglich.

Umwelt und den Geldbeutel schonen

Aus Umweltschutzgründen werden die Abgase des Zementdrehofens und die Klinkerkühler-Abluft gekühlt und gefiltert. Zu diesem Zweck wurde im Rahmen eines anderen Teilprojekts am Klinkerkühler eine neue Entstaubungsanlage installiert. Ein Luft-zu-Luft-Kühler kühlt die Abluft auf 110 °C, die dann in einem Schlauchfilter bis auf Reststaubgehalte von weniger als 10 mg/m³ gereinigt werden. Wolf berichtet: „Eine solche Entstaubungsanlage hat in einem Zementwerk schon beachtliche Ausmaße. Da die Temperatur der Zuluft permanent schwankt, ist es aus steuerungstechnischer Sicht nicht ganz trivial, eine konstante Ausgangstemperatur zu realisieren, da neben der Abluftmenge und Drehzahl der Kühlventilatoren viele andere Komponenten eine wichtige Rolle spielen. Unsere Aufgabe war es daher unter anderem, die Drehzahl der Ventilatoren entsprechend der jeweiligen Eingangstemperaturen jederzeit so zu regeln, dass am Ende die Ausgangstemperatur einerseits immer unter einem maximalen Grenzwert liegt, andererseits aber auch nicht unnötig weit heruntergekühlt wird.“ Der Kühlerabluftfilter bringt auch aus wirtschaftlicher Sicht Vorteile: Der Staub, der im Filter abgeschieden wird, ist eine hochwertige Komponente, die direkt in der Zementmahlung zugesetzt werden kann. Damit werden alle Rohstoffe optimal ausgenutzt und die Produktivität gesteigert.

Projektentwicklung und -implementierung

Eines der komplexesten Teilprojekte im Zementwerk in Cesla war die Ofenstaubdosierung. Wolf erläutert, warum: „Die Ofenstaubdosierung sorgt letzten Endes dafür, dass der aus den Ofenabgasen ausgefilterte Staub wieder der Produktion zugeführt wird. Dazu müssen wir in der Gesamtstruktur der Produktionsanlage an ganz unterschiedlichen Stellen mit unserer Software eingreifen. Das heißt, wir haben mit zahlreichen Schnittstellen und Querkommunikation zwischen verschiedenen Controllern zu tun.“ Betroffen von der Ofenstaubdosierung sind natürlich der Ofenfilter sowie auch die fünf Zementmühlen.

Generell realisieren die Automatisierungsexperten einen großen Teil solcher Projekte aus dem heimischen Büro. Ist die Softwarevorbereitung abgeschlossen und sind alle notwendigen Tests durchgeführt, nimmt ein Mitarbeiter die Anlage in Betrieb, ganz egal in welchem Teil der Welt sich diese befindet. „Hier geht es dann im Wesentlichen darum, die Software in die Anlage einzuspielen und letzte Änderungen vorzunehmen, die sich aus technologischen Änderungen vor Ort oder nachträglichen Wünschen der Anwender ergeben,“ erklärt Wolf. Selbstverständlich gehört nach Projektabschluss auch eine ausführliche Softwaredokumentation dazu. Die Flexibilität, auch in anderen Teilen der Welt Projekte realisieren zu können, ist also eine Stärke von Rösberg.

Eine weitere liegt in der jahrelangen Erfahrung in der Prozessindustrie, die es ermöglicht, auch bei solchen Projekten wie hier in der Zementindustrie die Zusammenhänge zu verstehen. „Es muss einem zum Beispiel klar sein, dass man einen Klinker-Brennprozess, der üblicherweise bei Temperaturen von 1400 bis 1500 °C läuft, nicht einfach mal so herunterfahren kann, um Software in der Anlage aufzuspielen,“ erläutert Wolf. Für die Inbetriebnahme müssen also entsprechende Konzepte erstellt werden, die ohne kostspielige Stillstandszeiten auskommen. Auch unvorhergesehene Stillstände sind in diesem Bereich natürlich unbedingt zu vermeiden.

Momentan sind alle aktuellen Teilprojekte in Cesla abgeschlossen, weitere sind jedoch in Planung. „Wir sind weiterhin mit den Anlagenbetreibern im Gespräch und optimistisch, dass wir auch für zukünftige Projekte den Zuschlag bekommen können,“ resümiert Wolf.

www.roesberg.com