Analysegerät SpectraFlow bei Raysut Cement in Oman

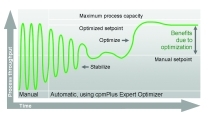

ABB hat in der Golfregion das erste Online-Analysegerät vom Typ SpectraFlow installiert und dem kommerziellen Betrieb übergeben (Bild). Zusammen mit RMP (Raw Mix Preparation – Rohmaterialaufbereitung) lieferte ABB zwei Spitzentechnologien, die Raysut Cement helfen, die Vormischung seines Kalkrohmaterials zu optimieren. RMP ist ein Teil der Softwareplattform Expert Optimizer. Es deckt sämtliche Prozessschritte der Rohmaterialaufbereitung vom Steinbruch bis zur Mahlung ab und stellt sicher, dass dessen Qualitätsanforderungen mit den geringst möglichen Kosten erreicht werden.

Betrieb in einer rauen Umgebung

Mit einer Nennproduktionskapazität von jährlich drei Millionen Tonnen ist Raysut Cement am Standort Salalah im Süden des Sultanats Oman einer der führenden Zementhersteller in der Golfregion und der größte Produzent in Oman. Die ABB Anlage zeigt, dass auch empfindliche Hightech – Messsysteme in rauer Wüstenumgebung erfolgreich eingesetzt werden können. Die abschließende Montage und Inbetriebnahme erfolgte im Februar 2009. Die daran anschließenden Abnahmeprüfungen für die Kombination SpectraFlow und RMP waren im Sommer 2010 erfolgreich abgeschlossen.

Reduktion des Wärmeverbrauchs und Steigerung der Produktion

Ein Testbetrieb erwies sich als notwendig, damit die auf Pulverproben basierende Werkskalibration den tatsächlichen Betriebsbedingungen des Gesteinsmaterials aus dem Brecher angepasst werden konnte. Das Online-Analysegerät SpectraFlow verwendet die sichere und umweltfreundliche ABB SOLBASTM Technologie, die Nahes Infra Rot (NIR) zur chemischen Analyse von Zementrohmaterial nutzt. Der NIR Bereich von 700 bis 2500 Nanometer erlaubt den Einsatz von Standardlampen als Strahlungsquelle anstatt radioaktiver Quellen. SpectraFlow hilft die Variation der chemischen Zusammensetzung des Rohmaterialmischbetts deutlich zu reduzieren. Es erlaubt zudem rasch auf Fluktuationen des Rohmaterials zu reagieren, sodass der Kalksättigungsfaktor des Mischbetts sehr genau auf seinem Zielwert von180 liegt. Dadurch wird der Verbrauch an Korrekturzuschlagsstoffen reduziert und die chemische Zusammensetzung des Materials, das in die Rohmühle geht, wird stabilisiert. Das führt zu einem ruhigeren Betrieb der Rohmühle und einer verbesserten Drehrohrofenaufgabe. Gemäß Kunde konnte der Wärmeverbrauch zwischen 5 % und 10 % reduziert werden und die Produktion wurde um bis zu 3 % gesteigert.