Silosysteme in Theorie und Praxis

Silo Open Day, Buxtehude/Deutschland (17.–18.09.2009)Der Tradition der Open Days von Claudius Peters folgend fand vom 17. bis 18. September 2009 der Silo Open Day 2009 am Stammsitz in Buxtehude in der nähe von Hamburg statt. Rund 150 interessierte Kunden und Fachleute waren der Einladung der norddeutschen Firma gefolgt. Nach einem Abend im Buxtehuder Brauhaus, bei dem schon viele Fachthemen diskutiert und neue Kontakte geknüpft wurden, stand der folgende Open Day ganz im Zeichen der Silotechnik und der Schüttgutsysteme.

Nach der Begrüßung durch R. Frühling, seit 1.1.2010 Geschäftsführer der Claudius Peters Group GmbH, startete R. Bernasconi mit dem ersten Vortrag zum Thema „Fallbeispiel – Silos mit Beobachtungskammer bei Holcim Siggenthal“. Das Zementwerk in Siggenthal geht auf seine Gründung im Jahre 1912 zurück, seit 1992 gehört das Werk zu Holcim. Für den Zeitraum 2004 – 2008 war eine Kapazitätserweiterung des Werkes auf 2300 t/d geplant. Für diese Erweiterung reichte die vorhandene Silokapazität nicht aus, zumal die existierenden Silos 1–9 am Ende ihrer Lebensdauer angekommen waren und nicht mehr zur vollen Kapazität genutzt werden konnten. Eine der wesentlichen Anforderungen war eine Lagerkapazität für jeden Zementtyp von mindestens 5 Arbeitstagen. Nachdem mit erster Priorität der Bau von zwei Silos für den Versand per LKW realisiert wurde, war der zweite Schritt der Bau eines Mehrkammersilos (Bild 1) für den Bahnversand mit einer Kapazität von 10 590 m3. Das Mehrkammersilo wurde mit einer Inspektionskammer unter dem Entlastungskegel ausgeführt. In dieser Inspektionskammer wird auf der einen Seite das auszutragende Material vom Materialdruck der Schüttgutsäule im Silo entlastet und auf der anderen Seite kann die Inspektionskammer zum Installieren von zusätzlichem Equipment (z.B. Filteranlagen) im Silo genutzt werden. Diese Kammer ermöglicht eine Überwachung auch des gefüllten Silos. Um eine geringe Bauzeit zu erreichen wurde die Inspektionskammer in der Werkstatt in 23 Teile geteilt, an die Baustelle transportiert, an der das Silo errichtet werden soll und wieder zusammengesetzt. Nach Inbetriebnahme traten keine Ansätze im Silo auf, die Restentleerungsraten betrugen weit über 99 %, wobei ein spezielles Programm beim Entleeren des Silos mit unterschiedlicher Belüftung der einzelnen Kammern zum Einsatz kam.

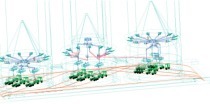

Ein zweites Beispiel aus der Praxis kam aus dem Bereich der Aluminiumherstellung. Are Dyroy und Morten Karlsen von der Norsk Hydro ASA präsentierten ihren Vortrag zum Thema „Fallbeispiel – Systeme zur Vermeidung einer Entmischung bei der Herstellung von Aluminium“. In dieser Präsentation wurden Möglichkeiten zum Vermeiden der Segregation beim Befüllen und Entleeren von Silos mit Aluminiumoxid mit Hilfe des AS-Systems© aufgezeigt (Bild 2). Da der Herstellungsprozess maßgeblich vom Rohmaterialhandling beeinflusst wird, ist gerade die Silolagerung einer der wesentlichen Punkte zur Prozessoptimierung. Anhand zahlreicher Beispiele wurde die Installation eines AS-Systems© an bestehende Siloanlagen gezeigt.

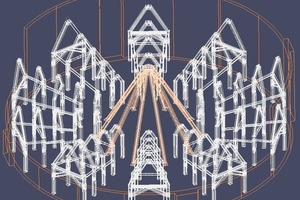

D. Kennedy von Prostruc Consulting Engineers/Australien stellte in seinem Vortrag „Anwendung des Prinzips der Druckentlastungskammer bei der Modernisierung eines großen Zementsilos – Bauplanung und -ausführung” ein Projekt der Melbourne Cement Facilities vor, bei dem die Austragsrate aus dem Silo mit einer Kapazität von 40 000 t sowie die Siloentleerung an sich verbessert werden sollten. Das bisherige Austragssystem entsprach nicht mehr den derzeitigen technischen Ansprüchen. Die letztendliche Konstruktion sah den Einbau eines Konus und radial ausgerichtete Tunnel vor (Bild 3). Die Einbauten wurden mit modularen Stahlkonstruktionen und Spritzbeton vorgenommen. Ca. 4 Wochen nach dem ersten Befüllen konnte das Silo regulär genutzt werden. Zusammen mit einer unter den Einbauten installierten Belüftung führten die Umbauten zu einer Erhöhung der Austragsleistung von 110 t/h auf 175 t/h.

Auch der Restentleerungsgrad lag bei über 99 %.

Dr.-Ing. M. Kaldenhoff von HHW+Partner gab in seinem Vortrag „Statische Auslegung großer Silos mit exzentrischen Lasten nach anwendbaren Normen” nicht nur die Entwicklung und Besonderheiten der Normung von Silobauten wieder, an deren Abfassung er z.T. beteiligt war, sondern zeigte auch eindrucksvolle Schadensbeispiele (Bild 4) aufgrund exzentrischen Materialabzugs. Anhand theoretischer Betrachtungen gab er Aufschluss über auftretende Schäden und deren Vermeidung.

Nach dem ersten Vortragsteil hatten die Teilnehmer am Nachmittag die Möglichkeit die Fertigung sowie das Technikum zu besichtigen. Besonders das Technikum bot viele interessante Ansätze für Fragen und Diskussionen. Hier wurde an einer eigens für den Open Day hergestellten flachen „Siloscheibe“ aus Plexiglas das unterschiedliche Austragsverhalten von Schüttgütern demonstriert (Bild 5). Die Anlagen im Technikum dienen u. a. Diplomanden und Doktoranten dazu, praktische Versuche an Silos, Mühlen und Förderanlagen durchzuführen.

Nach einem interessanten norddeutschen Abend in Stade mit vielen anregenden Gesprächen startete auch der nächste Tag mit einer Mischung aus Vorträgen und Besichtigung mit Workshop-Charakter. A. Hilck von Claudius Peters (CP) berichtete über die „CP Silo-Technik“, wobei er gleich mit klaren Fakten aufwartete: in über 100 Jahren hat CP weltweit über 3000 Silos mit einer Kapazität von 1000 bis 60 000 m3

gebaut. Im CP-Technikum wurden mehr als 13 000 verschiedene Schüttgüter getestet, um die Materialcharakteristika

für die Silolagerung zu ermitteln. Die Tests umfassen die Partikelgrößenverteilung, die Fließfähigkeit, die Belüftungseigenschaften sowie sonstige physikalische Eigenschaften. Danach kann dann eine Lagerklassifikation nach Geldart, Jenike oder Hilgraf vorgenommen werden. Für die Konstruktion von Silos sind folgende drei Kriterien wichtig: Minimierung des Bodensatzes, konstante Entleerung und geringe Kraftübertragung auf die Silokonstruktion. Für das Design von

Silos kommt es vor allem auch auf die richtige Gestaltung der Konusneigung, des Abstandes zwischen Konus und Silowand, des geneigten belüfteten Silobodens, die abschnittsweise Belüftung der äußeren Segmente sowie der Silokammer, den konstanten Materialtransport sowie die Einrichtungen zur Ent-

staubung an. Danach stellte Hilck die verschiedenen CP-Silo-

typen (Bild 6) und eine intelligente Siloprozesssteuerung vor.

„Modulare Systemkomponenten – Allgemeiner Überblick über Siloaustragssysteme“ betitelte Y. Lattemann von Claudius Peters seine Präsentation. Beginnend mit den Siloaustragssystemen stellte der Vortragende verschiedene Varianten vor und erklärte sie an praktischen Beispielen (Bild 7). Weiterhin zeigte er auf, welche Prozessparameter sich wie auf die Austragskapazität auswirken. Umfassend wurde auch das Design und die Funktionsweise von Dosierwalzen beschrieben. Außerdem ging er auf die

CP Multi Flow Elements MFE und in einem letzten Punkt auf die CP Verladesysteme ein, wobei er zwischen mobilen und stationären Systemen unterschied.

Die Vortragsreihe wurde mit dem Beitrag „Packen und Versand – Packanlagen für die Zementindustrie“ präsentiert von B. Lübbert von Claudius Peters abgeschlossen. Die bisher mehr als 170 weltweit installierten Packanlagen reichen bis zu einer Kapazität von 4800 Säcken pro Stunde. Bei den Packmaschinen bietet CP sowohl rotierende – mit einer Kapazität bis zu 4500 Säcken/Stunde – als auch Reihen-Packmaschinen für bis zu 1500 Säcken/Stunde an. Die modulare Bauweise lässt einen leichten Austausch der Module zu, z.B. bei der Modernisierung und führt auch zu geringeren Wartungskosten. Auch die sich

an die Packmaschinen anschließenden Anlagen werden von

CP gefertigt, so die Sackaustragesysteme und die Sack-LKW-Belader.

Zum Abschluss der Veranstaltung hatten die Teilnehmer die Möglichkeit sich umfassend über die Produktionsstätten im Rahmen eines Rundgangs durch die einzelnen Werkstätten zu informieren. Dabei wurden viele Fragen gestellt und ganz ausführlich über die Funktionsweisen der einzelnen Maschinen diskutiert. Für die Teilnehmer waren das zwei Tage mit vielen fachlichen Informationen und Erkenntnisse und intensiven Diskussionen. Für alle Beteiligten ein lohnender Open Day!