Schwachstellen eliminieren – Optimierungspotenziale aufzeigen

Die Business Unit Processing der ThyssenKrupp Fördertechnik GmbH hat 2009 in die Anschaffung eines hoch leistungsfähigen 3D-Laserscanners investiert (Bild 1). Insbesondere bei Prozessen zur Bauteileoptimierung und vorbeugenden Instandhaltung kann nun teilweise auf die Demontage der betroffenen Anlagen verzichtet werden, was einen nicht außer Acht zu lassenden Vorteil gegenüber der klassischen, manuellen Messwerterfassung bietet. Wo vorher die räumliche Darstellung von Anlagen lediglich fotografisch und anhand von Zeichnungen möglich war, erfasst der neue Scanner auch große und unzugängliche Bereiche der jeweiligen Komponenten und erstellt mittels spezieller Software vor Ort eine realistische Abbildung, die zum Soll-Ist-Vergleich herangezogen oder nachträglich bearbeitet werden kann.

Die Scan-Reichweite von bis zu 120 m ermöglicht darüber hinaus die Erfassung gesamter Anlagen, von denen auf diese Weise bei einer Messrate von über 970 000 Punkten pro Sekunde in kürzester Zeit ein virtuell begehbares 360°-Digitalmodell angefertigt wird. Anhand solch eines Modells können anschließend Schwachstellen und Optimierungspotenziale aufgezeigt, oder auch die Planung neuer oder auszutauschender Anlagenteile erheblich beschleunigt werden. Abgesehen von der enormen Zeit- und Arbeitsersparnis durch die Laserabtastung kann etwa die Auslegung und Dimensionierung von Verschleißteilen neu berechnet, digital als Punktewolken dargestellt, mit 3D-CAD-Daten kombiniert und im Normalfall signifikant verbessert werden.

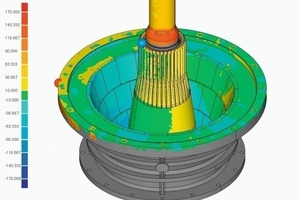

Bild 2 zeigt die 3D-Auswertung eines Brechkegels, der im Oktober 2009 beim Kunden vor Ort per 3D-Scan vermessen wurde. Die verschiedenen Grade der Abnutzung an der Komponente werden durch die Software farblich voneinander differenziert, was einen präzisen Soll-Ist Vergleich und damit eine genaue Vorhersage der Reststandzeit ermöglicht. In diesem Fall konnte dem Kunden durch die ca. 2-stündige, berührungslose Messung mehr Planungssicherheit gegeben werden, ohne dass der Brecher demontiert werden musste und längere Stillstandszeiten erforderlich waren. Um eine noch präzisere Messung kleinerer Objekte auf kurze Distanzen zu ermöglichen, verfügt man bei ThyssenKrupp Fördertechnik darüber hinaus über einen kompatiblen 3D-Tastarm als Ergänzung zum neuen Scansystem (Bild 3).

Bis heute zeigte die neue Investition ihre Stärken besonders im Rahmen von Verschleißteiloptimierungen und Wartungsarbeiten an Kreiselbrechern, Zementmühlen, Achsen und Brechkegeln von ThyssenKrupp Fördertechnik und anderen Herstellern, wo der 3D-Scanner und der Tastarm schnell und ohne Komplikationen alle erforderlichen Daten lieferten, die zuvor nur innerhalb eines zeitraubenden und personalintensiven Prozesses erhoben werden konnten.